Hallo,

es folgt die erste Hälfte der Arbeiten an den Fahrwerken.

H) Baubericht Teil 3: Fahrwerke

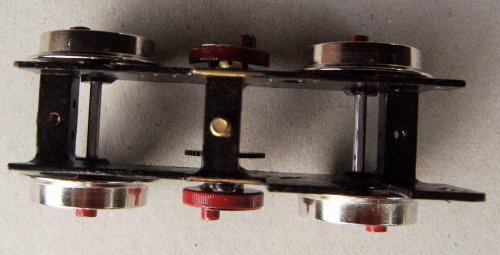

Zunächst mussten noch die Blindwellenscheiben angefertigt werden: (Abb.20)

(Abb.20)

Das zweite Teil von links im Bild ist die bereits beschriebene Messing-Rändelschraube mit einem Rändeldurchmesser von 20 mm, welche als Ausgangsmaterial dient. Links daneben liegt der jeweils abzutrennende Gewinde- und Bundanteil, welcher nicht benötigt wird. Ganz rechts im Bild ist die fertig gebohrte Scheibe zu sehen. Die mittlere Bohrung hat einen etwas kleineren Durchmesser als die einzupressende 3 mm Achse. Wegen der geplanten Kraftübertragung über die Kuppelstangen ist es erforderlich, dass sie später sehr fest aufgepresst werden kann, damit sich nichts verdrehen kann. (Der exakt einzuhaltende Lochdurchmesser erfordert gerade Präzisionsreibahlen!) Links neben der Scheibe ist der in das größere Loch einzupressende Niet zu sehen, der später als Kurbelzapfen dienen soll. Auch er ist fest in die im mittleren Bildteil sichtbaren fertigen Blindwellenscheiben eingepresst. Die fertigen Blindwellenscheiben sind etwas angelaufen, weil ich den Niet zusätzlich verlötet habe. Rechts neben den fertigen Scheiben liegt zum Vergleich ein Treibrad. Auch in diesem vorgefertigten Teil ist ein hinreichend zu kleiner Durchmesser der zentralen Bohrung berücksichtigt, damit es ebenfalls sehr fest aufgepresst werden kann.

Für die nun anzufertigenden Fahrwerksplatinen hatte ich mir vorab eine sehr genaue Zeichnung mit den exakten Maßangaben gemacht. Diese Zeichnung musste eine enorme Menge von Faktoren berücksichtigen, wie nämlich Gleisoberkante, Montageort der Mittelschleifer, Radsätze, Blindwellenscheibe, Distanzbolzen zwischen den beiden Platinen, Drehzapfen, Montageort des Antriebes, Abdeckkasten der Blindwellenscheibe und nicht zuletzt bereits den Umriss und die Montage der Drehgestellverkleidung. Auch die Kuppelstange und die Aufstiegsleitern zu den Führerständen waren bereits hier zu berücksichtigen, damit am Ende alles zueinander passen konnte und die beweglichen Teile sich frei bewegen können. Ein paar Dinge habe ich bei meiner Aufzählung sicherlich noch vergessen. Die erste Kladdezeichnung hatte ich mir im Anschluss sogar noch 2:1 vergrößert (also Maßstab 1:22,5), um die geschätzt ca. 100 Maßangaben unterbringen zu können, die z.T. jedoch redundant waren. Die Zeichnung war ganz klassisch zweidimensional, es mussten aber bereits eine erhebliche Zahl von Aspekten berücksichtigt werden, die sich in der dritten Dimension abspielen. Das Erstellen einer solchen Zeichnung beansprucht natürlich sehr viel Zeit, letztlich sogar erheblich mehr als die anschließende praktische Ausführung in Blech. Es hatte sich aber absolut gelohnt, denn es passte nachher wirklich alles so, wie ich es mir vorgestellt hatte. Später habe ich sogar von nahezu jedem folgenden Blech zuvor eine Zeichnung gemacht und muss sagen, dass das wirklich äußerst sinnvoll ist. Die zuvor investierte Zeit erspart eine spätere Mehrfachanfertigung wegen zu verwerfender Teile! Die Übertragung der zu bohrenden Löcher auf das Blech ist nicht ganz so aufwendig, wie man zunächst denkt, weil diese Übertragung nur auf eines der 4 Platinenbleche erfolgen muss. Anschließend können alle 4 Bleche exakt übereinander positioniert und sicher auf dem Kreuztisch des Bohrständers fixiert werden, womit sich dann alle 4 Bleche in einem Rutsch bohren lassen.

Im folgenden Bild sind die 4 fertig gebohrten Fahrwerksplatinen aus 1,5 mm Messingblech (alle von ihrer Außenseite fotografiert) sowie die insges. 6 Distanzbolzen (Messingvierkant mit 8 mm Kantenlänge) zu sehen. Die Vierkante hatte ich von einem längeren Stab mit einer Gehrungssäge abgetrennt. Das geht sehr schnell und liefert bereits äußerst exakt rechtwinklige Schnitte. Ledigl. die Länge des abgesägten Teiles lässt sich auf diese Weise nur auf 0,5 bis 1 mm Genauigkeit vorherbestimmen. Das Nacharbeiten auf der Drehbank war dann aber eine flotte Angelegenheit. Nun das angekündigte Bild: (Abb.21)

(Abb.21)

Grün habe ich den Befestigungsort der Distanzbolzen markiert. Der mittlere dieser Bolzen trägt den Drehzapfen des Drehgestells. Da hier größere Kräfte einwirken können, habe ich für diesen Bolzen sicherheitshalber zwei Befestigungsschrauben vorgesehen, womit sich ein Rotationsschutz ergibt. Die kleinere M2 Schraube muss einen versenkbaren Kopf haben, die größere M3 Schraube einen Zylinderkopf, weil sich beide leicht überlappen werden. Vielleicht war die "Gürtel plus Hosenträger" Maßnahme überflüssig. Aber sicher ist sicher. In die drei größeren unmarkierten Löcher werden später die Buchsen für die Achslager eingelötet. In den drei mit einem gelben Punkt markierten Löchern wird der Abdeckkasten der Blindwellenscheibe verschraubt. Der obere dieser 3 Punkte dient zusätzlich zur Befestigung der Drehgestellverkleidung. Ansonsten wird die Drehgestellverkleidung später noch mittig an dem äußeren Distanzbolzen befestigt. Schwarz umrissen ist die Befestigung für die Aufstiegsleiter zum Führerstand. Diese Aufstiege habe ich am Drehgestell montiert, damit sie gemeinsam mit dem Drehgestell ausschwenken können. Wir erinnern uns: Das Märklin CCS-Krokodil musste u.a. auch deshalb so breit sein, damit die Drehgestelle hinreichend gegen die dort fest am Mittelteil angebrachten Leitern verschwenken konnten! Aber auch bei der E71 ist der verfügbare Platz letztlich extrem knapp, weil sich die Befestigungsschraube für die Kuppelstange am inneren Radsatz frei hinter der Leiter bewegen muss. Die beiden roten Punkte markieren zum Schluss noch die Befestigungslöcher für den Märklinantrieb. Zwischen den beiden roten Punkten ist eine etwa U-förmige Aussparung für hervorstehende Anteile des Antriebes vorgesehen. Mit Hilfe dieser Aussparung kann der Antrieb plan angebracht werden, hat also eine in jeder Hinsicht stabile Position, wozu auch die Stabilität des 1,5 mm starken Messingblechs der Platinen beiträgt. - Da rührt sich nichts, obwohl der Antrieb jeweils nur auf einer der beiden Platinen des Fahrwerks verschraubt ist!

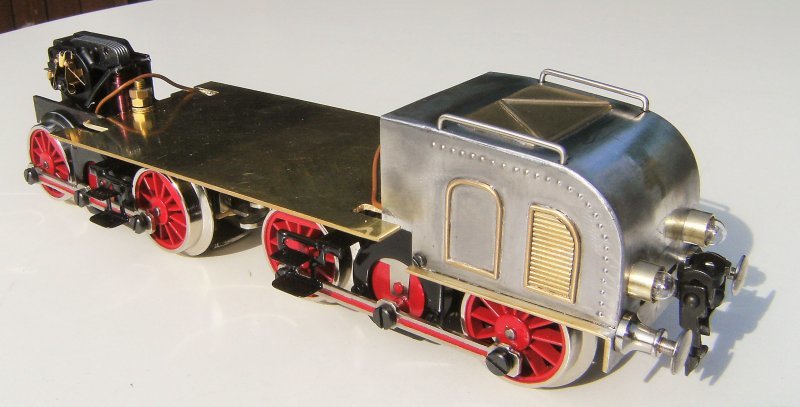

Im folgenden Bild sind die Fahrwerke zusammengebaut: (Abb.22)

(Abb.22)

Die Auflage für den mittleren Lokkasten befindet sich bei den unlackiert gebliebenen Abschnitten der Oberkante der Platinen (in Fahrwerksmitte). Die Platinen sind in diesem Bereich leicht verrundet, damit die Auflage nicht flächig wird.

Die Achsen von Herrn Becker (vgl. Abschnitt F) habe ich doch nicht benutzt, weil sie mir nicht stabil genug erschienen. Stattdessen habe ich mir lieber welche aus gehärtetem Stahl besorgt, weil ich verhindern wollte, dass sie sich beim sehr festen Aufpressen der Blindwellenscheiben, des Zahnrades (nur im nächsten Bild sichtbar) und der Radsätze womöglich verbiegen könnten. Wie bereits gesagt, ist das sehr feste Aufpressen erforderlich, da die Antriebskräfte von den Kuppelstangen übertragen werden sollen. Über die Replika-Radsätze auf ihren Achsen muss man vielleicht sagen: "... bis dass die Zinkpest euch scheidet ...". Aber eigentlich sehen die Radsätze wirklich sehr gut aus. Ich hoffe also auf eine sehr gute Legierungsqualität und entsprechend lange Lebensdauer.

Ich habe mir die Sache übrigens etwas zu einfach gemacht, indem ich alle drei Achsen im Drehgestell auf eine gemeinsame Höhe gebracht habe. Beim Vorbild liegt die Blindwelle nämlich 70 mm höher als die Antriebsachsen. Das wären im Modellmaßstab etwa 1,5 mm. Aber ich finde, dass das gar nicht auffällt.

Im folgenden Bild ist nun eines der beiden Fahrwerke von oben zu sehen:  (Abb.23)

(Abb.23)

Etwas unterhalb der Mitte des Bildes ist das Antriebszahnrad für die Blindwelle zu erkennen. (Es wird auf dem Bild von dem mittleren Distanzbolzen - jenem mit dem Drehzapfen - teilweise verdeckt.) Von oben sind nun auch die eingelöteten Lagerbuchsen für die Achsen zu sehen. Alle Achsen sind auf äußerst geringes axiales Spiel eingestellt. Das war sicherlich weniger wegen der geplanten Kraftübertragung via Kuppelstangen erforderlich. Vielmehr hatte ich jedoch bereits in Abschnitt F) erklärt, dass die schmale Verkleidung des Drehgestells nur mit knapper Not den äußeren Radsatz abdecken kann.

Die Distanzbolzen sind zusätzlich zu ihrer Verschraubung noch an der im Bild unteren Fahrwerksplatine verlötet. (Die obere Fahrwerksplatine wäre durch Lösen ihrer Verschraubung für eine sehr tiefgreifende Wartung demontierbar, wofür dann aber auch die Radsätze abgezogen werden müssten.) Das Konzept habe ich in etwa von Klaus übernommen, der es bereits mehrfach beschrieben hat (siehe z.B. hier). Für den mittleren Distanzbolzen bedeutet die zusätzliche Verlötung jetzt nicht nur "Gürtel plus Hosenträger" sondern noch zusätzlich irgendetwas Drittes, sagen wir "Sicherheitsnadeln". - Vielleicht habe ich wirklich etwas arg übertrieben!

Alle nachfolgend noch zu beschreibenden Bestandteile der Drehgestelle werden ledigl. an den Drehgestellen verschraubt, sind also leicht wieder demontierbar.

Im nächsten Bild sind nun die vier Abdeckbleche für die Blindwellenkästen zu sehen: (Abb.24)

(Abb.24)

Links im Bild befindet sich eine Lötschablone, auf die ich gleich noch eingehen werde.

Hier nun die bereits zurechtgebogene Außenverkleidung neben einem der Abdeckbleche: (Abb.25)

(Abb.25)

Im nachfolgenden Bild ist der Kasten jetzt fertig zusammengelötet: (Abb.26)

(Abb.26)

Links im Bild kommt nun die Lötschablone zum Einsatz. Da die drei Befestigungsschrauben für den jeweiligen Abdeckkasten in einer etwas größeren Tiefe in die Fahrwerksplatine eingeschraubt werden müssen, wäre das Auffinden des Schraubloches bei der Montage eine arge Fummelei. Ich habe daher die im linken Bildteil bereits sichtbaren Messingröhrchen als Führung vorgesehen. Mit Hilfe der Lötschablone können sie nun exakt positioniert verlötet werden. Im rechten Bildteil ist ein fertiger Abdeckkasten von innen zu sehen.

Wieder so viel Text! Ihr solltet Euch bei mir beschweren, wenn das zu viel wird. Falls sich sonst kaum jemand für meinen Bericht interessieren sollte und v.a. nicht in diesem Umfange, ist es doch wenig sinnvoll, dass ich den Lehrmeistern hier irgendwelche Vorträge halte!

Viele Grüße

Thomas

RE: Die Urmutter der Krokodile (E71 für Spur 0 Tinplate)

- t.horstmann

-

Beiträge: 1.801 Registriert am: 27.10.2010

RE: Die Urmutter der Krokodile (E71 für Spur 0 Tinplate)

Hallo Thomas,

Als erstes natürlich auch in Worten: Herzlichen Glückwunsch zu Deiner ersten selbst gebauten Lok! Ich bin schwer beeindruckt, gerade weil es mal eine E-Lok ist. Ich habe selber, wesentlich bescheidener, auch schon drüber gegrübelt und die Vorstellung dann aufgegeben, weil ich befürchte mich zu übernehmen. Also im Prinzip doppeltes Hut ab von mir.

Ich lese Deinen Baubericht so ganz gerne, die Textmenge stört mich nicht, ich habe die Infos gern so in der "Tiefe". Da hat ja jeder so seine eigene Handschrift und Art.

Meinung eines Weissblech-Spuntes und Löt-Azubi´s.

Freue mich schon auf die nächsten Teile!

beste Grüsse, Daniel

- Rhombe

-

Beiträge: 1.424 Registriert am: 23.06.2017

RE: Die Urmutter der Krokodile (E71 für Spur 0 Tinplate)

Hallo,

diesen Beitrag habe ich noch vor Weihnachten erstellen können. Es folgt nun der Bericht über die Fertigstellung der Fahrwerke.

I) Baubericht Teil 4: Restarbeiten an den Drehgestellen

Zunächst einige Bilder von Kleinteilen. Die beiden Schleiferplatten sind aus einseitig kupferkaschiertem Hartpapier gefertigt (normalerweise für Elektronikplatinen): (Abb.27)

(Abb.27)

Nach Entfernung nicht benötigter Kupfer-Areale können die Befestigungsmuttern für die Schleifer auf der verzinnten übrig gebliebenen Leiterfläche aufgelötet werden. (Wichtig: Die verbliebene Leiterfläche darf keinerlei Kontakt zu Metallteilen des Fahrwerks herstellen, da sonst ein Kurzschluss entsteht!) Die diversen Aussparungen schaffen Platz für Teile des Getriebes des H0-Antriebes oder ermöglichen Zugang fürs Ölen von Achsen.

Die Replika-Aufstiegsleitern (normalerweise für Wagen 1841) sind an einem Befestigungswinkel angebracht: (Abb.28)

(Abb.28)

Die Aussparung zwischen den beiden Stufen habe ich nachträglich eingearbeitet, da die Leitern sonst optisch zu viel vom Fahrwerk verdecken.

Mehrere Teile aus 1,5 mm starkem Neusilberblech: (Abb.29)

(Abb.29)

Wegen der etwas komplizierteren Formgebung sind sie komplett mit einer Laubsäge ausgesägt und anschließend mit Feilen nachgearbeitet.

Oben sind die beiden inneren Kupplungen für die Drehgestelle zu sehen. Das entspricht etwa dem Märklin Krokodil CCS 66/12920. Die Kupplungen sollen ledigl. verhindern, dass die beiden Drehgestelle zu weit auseinander- oder zu weit zusammenkippen können, wenn die Lok angehoben wird. - Das hat also nichts mit der gepufferten Kurzkupplung des Vorbildes zu tun!

Unten sind 2 der 4 Kuppelstangen zu sehen. Da die Kraftübertragung wie beim Vorbild über diese Kuppelstangen auf die Räder erfolgt, ist es sehr wichtig, dass das Neusilberblech enorm hart ist. Auf diese Weise hat es eine sehr hohe Festigkeit gegen Verwindung und Verbiegung. Die auf dem Bild bereits rot lackierten Nuten habe ich mit zwei übereinander montierten Nylon-Trennscheiben eingesenkt.

Mit der Kraftübertragung über die Kuppelstangen ist nun zwischen der Blindwelle und der inneren Antriebsachse viel Platz für jeweils ein kleines Bleigewicht verblieben: (Abb.30)

(Abb.30)

Die Bleigewichte sind nach einer Wachsmodellation gegossen. Die Bohrung der Befestigungslöcher war ein Problem. Ich hatte im Internet den Tipp gelesen, dass man das Blei vorher einfrieren solle. Selbst mehrere Tage bei -18°C hatten aber rein gar nichts gebracht. Mit einem Holzbohrer ging es trotzdem nur mit Not. - Hat jemand vielleicht einen besseren Tipp?

Die beiden Antriebe 211360 (eigentlich für die Märklin V200 in H0 gedacht): (Abb.31)

(Abb.31)

Die beiden Antriebe mussten durch Wegfräsungen erheblich reduziert werden. Der Antrieb auf das Zahnrad der Blindwelle (vgl. Abb.23) erfolgt von jenem Zahnrad aus, auf dessen Achse noch die Antriebsräder der V200 zu sehen sind.

Die ersten Teile für die Drehgestellverkleidung: (Abb.32)

(Abb.32)

Oben sind die beiden Grundbleche aus 1 mm dickem Messing zu sehen. Sie mussten sehr stark skelettiert werden, damit sie nicht mit den Radsätzen der äußeren Treibachse kollidieren. Wegen der starken Skelettierung sind diese Grundbleche im Bereich ihrer beiden Seitenarme für sich genommen nicht sonderlich stabil.

Darunter sind die 4 Bleche der Seitenteile zu sehen. Beim Vorbild befinden sich an jedem dieser Seitenteile 3 Wartungsöffnungen. Da diese fast alle unterschiedlich aussehen, würde sich durch die starke Hervorhebung im Tinplatestil ein sehr unruhiges Bild ergeben. Ich habe daher absichtlich auf nur 2 Öffnungen reduziert. Ferner sehen sie in meiner Ausführung bei allen 4 Seitenteilen gleich aus. Bei dem Seitenteil oben links habe ich übrigens einen Anfängerfehler gemacht: Die Stoßstellen zwischen den beiden Enden des Messing-Halbrundprofils liegen bei beiden angedeuteten Wartungsöffnungen unten in der Mitte. Das sieht man zwar kaum. Es ist jedoch viel einfacher, diese Stoßstellen in eine der Ecken zu legen.

Nachfolgend sind nun alle 4 Seitenteile auf ihren Grundblechen verlötet und alle zu verschraubenden Teile aus den Abbildungen 26 bis 32 an den Fahrwerken montiert. Zusätzlich sind beide Fahrwerke mit einer 1,5 mm starken Messing-Grundplatte für den mittleren Lokkasten verbunden: (Abb.33)

(Abb.33)

In der jetzt etwas veränderten Perspektive ist zu erkennen, dass die rechte Drehgestellabdeckung bereits komplett verkleidet ist: (Abb.34)

(Abb.34)

Die Rundung des abdeckenden Blechs ist sehr einfach über einen Besenstiel zu biegen. Der Besenstiel benötigt dafür einen etwas kleineren Durchmesser als es der Rundung entsprechen würde.

In dem fertig verlöteten Zustand spielt nun auch die geringe Eigenstabilität des skelettierten Grundblechs keine Rolle mehr. Die Verkleidung ist sozusagen selbsttragend geworden.

Bei umgedrehter Lok ist die Lage des montierten Antriebes zu erkennen (rechts im Bild): (Abb.35)

(Abb.35)

Im Bereich der Rundung der Seitenteile erkennt man, dass kein großer Abstand zum Antrieb übrig geblieben ist.

Auf der rechten Seite des folgenden Bildes ist nun die Drehgestellverkleidung komplett fertiggestellt, während die andere gerade in Arbeit ist. Daher erkennt man links freistehend jetzt gut den Montageort des Antriebes: (Abb.36)

(Abb.36)

Für die beiden Griffstangen aus Neusilberdraht habe ich auf die klobigen Replika-Galeriestangenhalter verzichtet. Stattdessen sind die gebogenen Griffstangen direkt in der Verkleidung verlötet. Vorne ist die Fixkupplung zu sehen. Sie erscheint bei dem sehr grazilen Vorbau sehr mächtig. Die Puffer müssten bei vorbildgerechter Montagehöhe eigentlich in der Mitte der Pufferbohle sitzen. Ich habe sie so hoch es ging nach oben geschummelt. Bei Märklin liegen sie sogar noch höher, nämlich etwa in einer Ebene mit der Fixkupplung. Aber ganz einheitlich ist die Pufferhöhe selbst bei Märklin nicht. Die beiden Lampen mussten wegen der hoch liegenden Puffer und Fixkupplung ebenfalls zu hoch montiert werden. Tinplategerechte Glubschaugen konnte ich mir dabei nicht verkneifen, obwohl hier immerhin die kleineren E5,5 Leuchtmittel im Einsatz sind. Eigentlich wollte ich noch Steckkontakte für die Wagenbeleuchtung an der Front unterbringen. Das hätte aber total überladen ausgesehen. Aus dem gleichen Grunde habe ich auch auf eine weitere kleine Griffstange und weitere kleine Wartungsöffnungen des Vorbildes (alle an unsymmetrischer Position!) auf der Front verzichtet.

Ich wünsche Euch allen an dieser Stelle schon einmal ein frohes und besinnliches Weihnachtsfest! (Bitte wundert Euch nicht über die teilweise auf den letzten Bildern sichtbare Vegetation. Die Bilder sind noch in den letzten Sommertagen diesen Jahres entstanden, haben also mit Weihnachten rein gar nichts zu tun.  )

)

Thomas

- t.horstmann

-

Beiträge: 1.801 Registriert am: 27.10.2010

RE: Die Urmutter der Krokodile (E71 für Spur 0 Tinplate)

Hallo Thomas,

Super Arbeit, das macht Dir so schnell niemand nach, zumindest nicht mit einfachen Werkzeugen.

Ich ziehe ganz tief meinen Hut vor Dir.

Bin gespannt, wie die Sache weitergeht und wahrscheinlich bin ich hier nicht der Einzige.

Gruß Rolf

- Blechnullo

-

Beiträge: 2.779 Registriert am: 25.12.2014

RE: Die Urmutter der Krokodile (E71 für Spur 0 Tinplate)

Hallo Thomas,

Ganz tolle Lok und dein Bericht ist erste Sahne. Auch in der Tiefe, das finde ich gerade gut! Ich bin gespannt auf die nächste Folge.

Gruß, Holger

- Holgibo

-

Beiträge: 369 Registriert am: 29.10.2014

RE: Die Urmutter der Krokodile (E71 für Spur 0 Tinplate)

Hallo,

es folgen nun die ersten Blecharbeiten am mittleren Lokkasten.

J) Baubericht Teil 5: Mittlerer Lokkasten

Hier sind bereits die 6 Türen vorbereitet: (Abb.37)

(Abb.37)

Einer der Türgriffe ist schon hier etwas schief geworden. Aber welche alte Türklinke steht schon ganz gerade?

Die Fensteröffnungen habe ich erst nach der flächigen Verlötung auf den Seitenteilen herausgefräst.

Einige weitere vorbereitete Teile: (Abb.38)

(Abb.38)

Unten befinden sich die 4 Sonnenblenden für die Führerstandsfenster.

Oben liegen zwei "Starenkästen", und zwar jeweils als "Doppelhaus" ausgeführt  . Das sind beim Vorbild die Kästen für die Wendefeldwiderstände, die zwischen den beiden Führerstandsfenstern liegen. In diesen Kästen war nun genügend Platz für die Unterbringung der Steckkontakte für die Wagenbeleuchtung. Der linke Kasten ist von seiner später nicht mehr sichtbaren Innenseite fotografiert. Die Isolierplatte mit den Steckkontakten ist mit den beiden erkennbaren Schrauben in Langmuttern eingeschraubt, die ihrerseits innen im Kasten verlötet sind. Fast wäre ich auf die Idee gekommen, die fertigen Kästen fest am Führerstand zu verlöten. Dann fiel mir zum Glück noch rechtzeitig auf, dass zwischen den Kästen und den Sonnenblenden nur ein sehr enger Spalt verbleiben wird. Da wäre ich fürs spätere Lackieren niemals mehr herangekommen! Aus diesem Grunde habe ich die Schrauben gegen Gewindestangen ausgetauscht. Letztlich werden die Kästen also nur mit Hilfe von 2 Muttern auf diesen Gewindestangen an der Front des Führerstandes befestigt.

. Das sind beim Vorbild die Kästen für die Wendefeldwiderstände, die zwischen den beiden Führerstandsfenstern liegen. In diesen Kästen war nun genügend Platz für die Unterbringung der Steckkontakte für die Wagenbeleuchtung. Der linke Kasten ist von seiner später nicht mehr sichtbaren Innenseite fotografiert. Die Isolierplatte mit den Steckkontakten ist mit den beiden erkennbaren Schrauben in Langmuttern eingeschraubt, die ihrerseits innen im Kasten verlötet sind. Fast wäre ich auf die Idee gekommen, die fertigen Kästen fest am Führerstand zu verlöten. Dann fiel mir zum Glück noch rechtzeitig auf, dass zwischen den Kästen und den Sonnenblenden nur ein sehr enger Spalt verbleiben wird. Da wäre ich fürs spätere Lackieren niemals mehr herangekommen! Aus diesem Grunde habe ich die Schrauben gegen Gewindestangen ausgetauscht. Letztlich werden die Kästen also nur mit Hilfe von 2 Muttern auf diesen Gewindestangen an der Front des Führerstandes befestigt.

Der rechte Kasten ist von seiner später sichtbaren Außenseite fotografiert. Die Steckkontakte sind versenkt, so dass sie mit einem aufsteckbaren Blech verdeckt werden können, wenn sie gerade nicht benötigt werden. Für das Foto habe ich das aufsteckbare Blech nur einseitig aufgesteckt und nicht vollständig hineingedrückt. Das zu Grunde liegende Prinzip habe ich mir bei der Hehr MS 12920 abgeschaut (E18 bzw. E19). Vielleicht stammt es aber bereits vom Märklin Handmuster der MS.

Im folgenden Bild sind 3 Seitenteile fertig und das vierte nur ausgesägt: (Abb.39)

(Abb.39)

Bei den beiden oben liegenden Mittelteilen sind die Türen nun flächig über einer Flamme verlötet. Dabei muss man sehr aufpassen, weil die bereits vorhandenen Verzierungen der Türen schnell wieder ins Schwimmen geraten. (Eine weitere der angedeuteten Türklinken hat sich dabei leicht wieder verschoben, ist also jetzt auch nicht mehr ganz gerade.) Rechts unten befindet sich ein fertiges Frontteil. Die seitliche Rundung zum Dach hin musste dabei wieder über den kurzen Abschnitt eines alten Besenstieles gebogen werden, welcher wiederum einen hinreichend zu kleinen Durchmesser haben musste. Wie bereits gesagt ist der "Starenkasten" nun nur mit 2 Muttern zwischen den beiden Führerstandsfenstern befestigt. Man erkennt eine der etwas nach innen vorstehenden Gewindestangen.

Da die 3 fertigen Blechteile durch ihre Winkelung bereits von alleine aufrecht stehen können, hier noch eine Stellprobe auf der Grundplatte des mittleren Lokkastens: (Abb.40)

(Abb.40)

Dieses Foto benutze ich z.Zt. als Profilbild.

Ich wünsche allen Forumsmitgliedern schon einmal einen guten Rutsch ins Jahr 2020! Viele Grüße

Thomas

- t.horstmann

-

Beiträge: 1.801 Registriert am: 27.10.2010

RE: Die Urmutter der Krokodile (E71 für Spur 0 Tinplate)

Hallo,

zunächst möchte ich allen Forumskollegen ein frohes Neues Jahr wünschen und vor allem beste Gesundheit!

Nun der letzte Teil meines Bauberichtes über die Blecharbeiten.

K) Baubericht Teil 6: Abschluss der Blecharbeiten

Die untereinander und auf dem Grundblech verlöteten Seitenteile sind gegen die beiden Drehgestelle gelehnt: (Abb.41)

(Abb.41)

(Bei den beiden Drehgestellen sind hier gut die montierten Bleigewichte zu erkennen.)

Zunächst mussten die 4 Seitenteile miteinander verlötet werden. Bereits mehrfach wurde hier im Forum beschrieben, dass es dafür sehr hilfreich ist, die Teile zuvor mit Hilfe kleiner Quadermagnete (nicht zu kräftig, Neodym-Magnete wären viel zu stark!) aneinander zu fixieren. Das Löten ist dann äußerst entspannt möglich.

Auch die anschließende Fixierung auf der Messing-Grundplatte ist auf diese Weise möglich, wenn je ein Magnet unter und einer über dem Messingblech liegt. Bei der Verlötung auf der Grundplatte ist mein 80 W Lötkolben an seine Grenze gekommen, weil das dicke Messing zu viel Wärme abführt. Daher war ein Nachlöten über einer Flamme erforderlich.

Hier nun alles zusammengebaut: (Abb.42)

(Abb.42)

Hinzugekommen ist noch die achteckige Hochspannungskammer mit ihrem beidseitigen Wartungstürchen (in der Mitte der Lok oben). Außerdem sind die 3 Dachbleche teilweise fertig. Die Dachbleche rasten mit Hilfe von Halteklammern im Lokkasten ein, müssen also fürs Abnehmen leicht zusammengedrückt werden. Ich habe daher für das Dachblech etwas besser federndes Bronzeblech von 0,5 mm Stärke verwendet. (Viel hat das aber wohl im Vergleich zu Weißblech nicht gebracht.)

Bei den beiden Trittbrettern auf dem mittleren Dachteil entsteht wieder ein extrem enger Spalt, an den man fürs Lackieren kaum herankäme. Daher habe ich auch die beiden Trittbretter verschraubt gestaltet.

In der Mitte des mittleren Dachteiles ist im folgenden Bild noch die stilisierte Hochspannungsdrossel hinzugekommen (im Bild etwas vom vorderen Pantographen verdeckt): (Abb.43)

(Abb.43)

Ich hatte zunächst angedacht, dafür eine passende gerade Druckfeder aus meiner Ersatzteilkiste zu verwenden. Dann hatte ich aber doch den Versuch unternommen, die ab- und aufsteigenden Windungsdurchmesser anzudeuten, indem ich ein Stückchen Neusilberdraht über den angespitzten Teil eines Bleistiftes herab- und anschließend umgedreht wieder heraufgewickelt hatte. Da das wider Erwarten ganz ordentlich geworden war, habe ich es dann auch verwendet. Natürlich hat das ein Herr Schartmann für diesen Traum in Spur II viel besser hingekriegt. (Siehe Bild hier. - Was dort zu sehen ist, ist ein Modell und nicht das Vorbild!)

Der gleiche Fertigungsstand noch einmal in einer Ansicht mehr von oben: (Abb.44)

(Abb.44)

Die beiden Replika-Pantographen sind auf einem H-förmigen Neusilberblech von 1 mm Stärke montiert und mit Hilfe dieses H-förmigen Bleches auf den angedeuteten Isolatoren verschraubt.

Die folgenden 5 Bilder hatte ich bereits im Eingangsbeitrag #1 gezeigt. Die Blecharbeiten sind abgeschlossen: (Abb.45)

(Abb.45)

Mit der Hochspannungsleitung zwischen den beiden Pantographen und verlötet mit der zuvor bereits beschriebenen Hochspannungsdrossel ist der Dachgarten nun komplett. Hinzugekommen sind außerdem 2 Druckbehälter in der Mitte unter der Lok. Ein größeres Beschaffungsproblem stellten noch die für diese Lok so typischen Kühlschlangen für das Transformatorenöl seitlich neben der Trafowanne sowie unterhalb des mittleren Lokkastens dar. Ich habe dafür Abschnitte von äußerst dünnen Druckfedern auf einen Draht aufgeschoben. Hinreichend dünne und lange Druckfedern für den Anteil unter dem Lokkasten hatte ich nur in China gefunden. Die Lieferung aus China klappte bis nach Deutschland wunderbar. Dann hing meine Sendung wochenlang beim Deutschen Zoll fest. Ich ging schon davon aus, dass sie dort verloren gegangen sei. Nach einer etwas längeren Zwangspause konnte ich das Blechkleidchen der Lok dann aber doch noch komplettieren. (Abb.46)

(Abb.46) (Abb.47)

(Abb.47) (Abb.48)

(Abb.48) (Abb.49)

(Abb.49)

Tja, und nun steht demnächst mein großer Albtraum an. - Es ist das Problem, größere Flächen sauber zu lackieren und später die feinen Details darzustellen.

Mein insgesamt 6-teiliger Baubericht über die Blecharbeiten ist leider arg lang geraten. Man hätte alles natürlich wesentlich kürzer fassen können. Insbesondere hat Klaus es einmal auf den folgenden schönen Satz gebracht:

Zitat von Eisenbahn-Manufaktur im Beitrag Teileverwertung " Frei nach Märklin "

... das ist doch einfach: man nehme ein Stück Blech und schneide alles weg, was nicht nach Lokomotive aussieht......

Wenn jetzt noch jemand eine ähnlich genialen Tipp fürs Lackieren hätte, wäre ich natürlich extrem dankbar!

Viele Grüße

Thomas

- t.horstmann

-

Beiträge: 1.801 Registriert am: 27.10.2010

RE: Die Urmutter der Krokodile (E71 für Spur 0 Tinplate)

Hallo Thomas,

EINFACH SPITZE !!

Dein Bericht ist keinesfalls zu lang geworden.

Über so ein Projekt könnten andere ganze Bücher schreiben und nicht nur einen Bericht.

Was hinterher zählt ist das Werk und das ist Dir lieber Thomas sehr, sehr gut gelungen.

Da kannst Du auch nach Jahren immer noch Stolz drauf sein.

Ich freue mich jedenfalls mit Dir.

Gruß Rolf

- Blechnullo

-

Beiträge: 2.779 Registriert am: 25.12.2014

RE: Die Urmutter der Krokodile (E71 für Spur 0 Tinplate)

Wir sind alle gespannt!

Wann geht es weiter?

"Das Land steckt in einer Krise, Johnny!"

"Wir latschen von einer Krise in die nächste..."

- Robert Redford -

- ElwoodJayBlues

-

Beiträge: 7.122 Registriert am: 10.07.2011

RE: Die Urmutter der Krokodile (E71 für Spur 0 Tinplate)

Hallo allerseits,

endlich ist die Lok fertig geworden, und zwar ganz genau heute. Da es draußen schon stockdunkel ist, vorab mal ein Bild mit Blitzlicht und in der Vitrine. (Die Fenstereinsätze glitzern in diesem Blitzlicht etwas unvorteilhaft.) Wenn es demnächst nochmal draußen etwas Sonne geben sollte, werde ich weitere Bilder nachliefern.

Viele Grüße

Thomas

- t.horstmann

-

Beiträge: 1.801 Registriert am: 27.10.2010

RE: Die Urmutter der Krokodile (E71 für Spur 0 Tinplate)

Thomas,

die ist ja super schöööön!

Klasse, danke fürs Zeigen des fertigen Modells!

Vielleicht gibt es ja mal Fotos in Betrieb?

Gruß

Jürgen

Mit Märklin Tinplate spielen ...

... und originale, alte Lokomotivschilder sammeln - mein Hobby!

- S3/6

-

Beiträge: 496 Registriert am: 27.09.2017

RE: Die Urmutter der Krokodile (E71 für Spur 0 Tinplate)

Hallo Thomas,

ich kann mich Jürgen nur anschließen. Echt top. Ein echter Lichtblick in doofer Zeit.

Freue mich auch noch über mehr Bilder.

Stephan

Wir können die Zukunft nicht voraussagen, aber wir können Sie gestalten (Klemens Haselsteiner)

- bulli66

-

Beiträge: 1.391 Registriert am: 02.11.2016

RE: Die Urmutter der Krokodile (E71 für Spur 0 Tinplate)

Hallo Thomas

Ich gratuliere dir zu dieser schönen Lokomotive. Du kannst sehr stolz auf dein Erstlingswerk sein.

Ich wünsche dir viel Freude damit.

Viele Grüße aus Graz

Josef

- Märklinist1971

-

Beiträge: 246 Registriert am: 14.11.2016

RE: Die Urmutter der Krokodile (E71 für Spur 0 Tinplate)

Hallo Thomas,

Gut ist sie geworden und prächtig sieht sie aus! Viele schöne Details und die Antriebseinheiten sehen 1A aus.

Dafür, dass Du Dich vor der Farbe so lange gedrückt hast, ist Dir die Lackierung aber sehr gut gelungen, sehr schön, Du hast die ganze Zeit geübt, oder?

Viel Spass mit Deiner -vermutlich- neuen Lieblingslokomotive.

Grüsse, Daniel

- Rhombe

-

Beiträge: 1.424 Registriert am: 23.06.2017

RE: Die Urmutter der Krokodile (E71 für Spur 0 Tinplate)

Meister-Prüfung bestanden.

Man nehme ein Stück Blech, und schneide alles weg, was nicht nach Lokomotive aussieht.

Klaus

- Eisenbahn-Manufaktur

-

Beiträge: 7.742 Registriert am: 11.02.2012

RE: Die Urmutter der Krokodile (E71 für Spur 0 Tinplate)

Hallo Thomas

Tor des Monats!

Fallrückzieher vom Anstosskreis.

Superschön.

Bitte mehr davon.

Gruß Frank

- gote

-

Beiträge: 3.698 Registriert am: 23.06.2012

RE: Die Urmutter der Krokodile (E71 für Spur 0 Tinplate)

Hallo Thomas,

ich wollte vor ein paar Wochen schon mal wieder nachhaken.

Erstklassig, wirklich!

Ein stimmiges Modell.

Und die Farbwahl ist auch gelungen.

Gratulation!

"Das Land steckt in einer Krise, Johnny!"

"Wir latschen von einer Krise in die nächste..."

- Robert Redford -

- ElwoodJayBlues

-

Beiträge: 7.122 Registriert am: 10.07.2011

RE: Die Urmutter der Krokodile (E71 für Spur 0 Tinplate)

Hallo Thomas,

meine Güte ist die schön geworden! Meinen allergrößten Respekt!

Allerbeste Grüße,

Henner

- henner.h

-

Beiträge: 407 Registriert am: 14.10.2013

RE: Die Urmutter der Krokodile (E71 für Spur 0 Tinplate)

Hallo,

schon heute gab es mittags für eine kurze Zeit strahlenden Sonnenschein. Das habe ich schnell genutzt:

Spieglein, Spieglein an der Wand:

(Schneewittchen kann so ein krumpeliger Oldtimer natürlich gar nicht sein. Aber zumindest macht die E71 neben dem Hehr-Krokodil keine ganz schlechte Figur.)

Zitat von Rhombe im Beitrag #39

... Dafür, dass Du Dich vor der Farbe so lange gedrückt hast, ist Dir die Lackierung aber sehr gut gelungen, sehr schön, Du hast die ganze Zeit geübt, oder? ...

Ja, ich habe allerhand geübt und leider bei der endgültigen Lackierung trotzdem noch so manchen Schiffbruch erlitten. - Das tatsächliche Objekt hat sich als recht tückisch erwiesen. Vor allem kommt es jedoch sehr auf die richtigen Materialien an.

An dieser Stelle möchte ich mich bei allen bedanken, die mir äußerst wertvolle Tipps zum Lackieren gegeben haben. Mein ganz besonderer Dank geht dabei an Felix, der sich einmal die Zeit genommen hatte, mir sein Lackierungskonzept ausführlich zu erklären. Das habe ich praktisch 1:1 übernommen. Und dort, wo ich es nicht ganz umsetzen konnte, weil ich nicht alle passenden Materialien beschaffen konnte, kam es auch prompt zu den oben genannten Schiffbrüchen.

Viele Grüße

Thomas

- t.horstmann

-

Beiträge: 1.801 Registriert am: 27.10.2010

RE: Die Urmutter der Krokodile (E71 für Spur 0 Tinplate)

Zitat von t.horstmann im Beitrag #44

Mein ganz besonderer Dank geht dabei an Felix, der sich einmal die Zeit genommen hatte, mir sein Lackierungskonzept ausführlich zu erklären. Das habe ich praktisch 1:1 übernommen. Und dort, wo ich es nicht ganz umsetzen konnte, weil ich nicht alle passenden Materialien beschaffen konnte, kam es auch prompt zu den oben genannten Schiffbrüchen.

Viele Grüße

Thomas

Hallo Thomas,

da gibt es nichts zu danken.

Ich habe ja leider auch kein Patentrezept und die Lackiererei der fertigen Sachen ist für mich auch immer wieder ein Nervenspiel.

Momentan steht gerade eine Kundenlok kurz vor dem Lackieren, da bin ich auch immer wieder angespannt.

Ich habe mich halt mit meiner Methode inzwischen ganz gut zurechtgefunden, was nicht heißt, daß es da nicht noch wesentlich bessere Konzepte gibt.

Trotzdem danke für das Lob!

Gruß,

Felix

"Das Land steckt in einer Krise, Johnny!"

"Wir latschen von einer Krise in die nächste..."

- Robert Redford -

- ElwoodJayBlues

-

Beiträge: 7.122 Registriert am: 10.07.2011

RE: Die Urmutter der Krokodile (E71 für Spur 0 Tinplate)

Thomas,

Klasse, einfach klasse. Mehr ist nicht zu sagen.

Viele Grüße

Karl

Viele Grüße aus dem Südschwarzwald

- kablech

-

Beiträge: 1.354 Registriert am: 29.10.2009

RE: Die Urmutter der Krokodile (E71 für Spur 0 Tinplate)

Hier im Südschwarzwald, wo ich wohne, hat es mit der Höllentalbahn und der Wiesen- und Wehratalbahn einige Strecken für den elektrischen Betrieb gegeben. Das verbindet mich mit diesen Loks und Bahnen. Im Wiesental, in Lörrach, bin ich geboren, mein Vater war im Bahnbetriebswerk Haltingen tätig. Allerdings war ich bei der z-Stellung der E71 gerade mal 9 Jahre alt und ich kenne die E71 nur von Bildern. Aber an die verschiedenen Versuchsloks im Höllental erinnere ich mich noch gut.

Eine Frage hätte ich noch an Thomas: Wo kann man das schöne geriffelte Messing(?)-Blech für die Lüftergitter bekommen? (Vielleicht ist es im Text irgendwo erwähnt und ich habe es übersehen).

Viele Grüße

Karl

Viele Grüße aus dem Südschwarzwald

- kablech

-

Beiträge: 1.354 Registriert am: 29.10.2009

RE: Die Urmutter der Krokodile (E71 für Spur 0 Tinplate)

Hallo Karl,

es handelt sich um Messing-Wellblech. Im Prinzip ist es hier im Forum recht unbeliebt, weil es sehr dünn ist und daher nicht freitragend verwendbar ist. Man kann es nur verwenden, indem man es auf einer stabilen Unterlage auflötet. Und das hat leider die unangenehme Folge, dass man das Wellblech in jedem Falle mit einem Rahmen versehen muss, weil sonst die nackten Kanten wirklich nicht gut aussehen. (Bei der E71 habe ich das Wellblech in kleine Rahmen aus Messing-Halbrundprofilen eingepasst. Aber dort war das auch in Ordnung, weil ich ohnehin alle Revisionstüren und Fenster mit Rahmen gestalten wollte.)

Hersteller der von mir verwendeten Wellbleche ist die Firma "Schulcz Modellbaumaterial". (Der Name Schulcz ist so richtig geschrieben!) Man kann dort offenbar direkt bestellen. Jedoch ist der Mindestbestellwert recht hoch. Vertrieben werden die Wellbleche aber auch im Ebay-Shop "architekturbedarf_de" (etwas teurer) oder über den Internetshop www.architekturbedarf.de (günstiger). Dort hatte ich die Wellbleche gekauft. Bei der Lok habe ich die 1 mm Welle verwendet. Es gibt sie aber auch in 2 mm und 3 mm.

Viele Grüße

Thomas

- t.horstmann

-

Beiträge: 1.801 Registriert am: 27.10.2010