Hallo,

da habe ich mich vertippt, ich korrigiere es gleich.

Die Federn selbstverständlich in ABGESPANNTEM Zustand lagern.

Kriechöl wie WD40 hat in einem Uhrwerk (egal ob Lok oder Uhr) NICHTS zu suchen.

Eben weil es überall hinkriecht, auch an die Zahnräder.

Deswegen auch das dickflüssige Öl an den Lagerstellen, das bleibt da, wo man es hin tropft.

Die Erklärung mit den trockenen Zahnrädern habe ich hier jetzt schon zwanzigmal breitgetreten und mußte mir oft genug anhören, wie falsch das alles ist.

Kurz und knapp: Mir ist es wurscht, aber daß die Devise "viel hilft viel" bei Öl eher nachteilig ist und daß Öl an den falschen Stellen mehr beschädigt als hilft, das sollte bekannt sein.

Gruß,

Felix

RE: Hochleistungsuhrwerke für große Spuren

"Das Land steckt in einer Krise, Johnny!"

"Wir latschen von einer Krise in die nächste..."

- Robert Redford -

- ElwoodJayBlues

-

Beiträge: 7.040 Registriert am: 10.07.2011

RE: Hochleistungsuhrwerke für große Spuren

Hallo,

mit WD40 bin ich auch eher etwas vorsichtig. Ich lasse es nicht dauerhaft an irgend etwas dran. Ich benutze es, um festgebackene Schrauben aufzukriegen oder zu Reinigungszwecken, wenn Rost, Staub und vertrocknetes Öl eine feste Kruste hinterlassen haben. Es wird sofort wieder weggewischt. Man weiß halt nicht so richtig, was drin ist und da bin ich eher skeptisch.

@Udo: Zitat "Ich habe gehört (aber es noch nie gelesen), dass Kraus diese Langlauf-Uhrwerke aus Groß-Britannien bezogen haben soll." Ich glaube, umgekehrt wird eher ein Schuh draus. Man kann in der Literatur nachlesen, daß Bassett-Lowke in den Anfangszeiten Lokomotiven von Bing, Märklin und Carette für den englischen Markt aus Deutschland bezogen hat. Wenn man sich Uhrwerke von Bassett-Lowke sowohl Vorkriegs-Version als auch Nachkriegs-Version und Hornby anschaut, wird man sehr viele Ähnlichkeiten mit den Bing-Uhrwerken feststellen. Das geht von der Anordnung der Zahnräder bis zu den Stopmechanismen, Fahrtrichtungs-Umschalteinrichtungen, Fliehkraftreglern, Anordnung der Bedienhebel im Führerhaus und und und. Der Autor des angesprochenen Videos ist so nett, die Nummer der Kraus-Lok zu nennen: 1015/156. Sie stammt laut Schiffmann aus dem Jahr 1929. Bassett-Lowke zum Beispiel hat bis 1937 noch Märklin-Loks mit Uhrwerk importiert, ab 1925 ersetzte B-L die Bing Elektro- und Uhrwerkmotoren teilweise durch eigene. Also kam in England die Fertigung von Uhrwerken für Spielzeugloks nur langsam in Gang. Ich halte es für wenig bis gar nicht wahrscheinlich, daß Kraus Import-Uhrwerke aus England verwendete. Wie Harry schon schreibt, in Nürnberg war das geballte know-how für Uhrwerke vorhanden. Warum denn in die Ferne schweifen... (und Zoll und Transporte bezahlen).

Gruß

Karl

Viele Grüße aus dem Südschwarzwald

- kablech

-

Beiträge: 1.349 Registriert am: 29.10.2009

RE: Hochleistungsuhrwerke für große Spuren

@ Felix: jaja, kann mich an die lebhafte Diskussion hier erinnern...

Ok, das darf dann jeder halten wie er will. Ich mache es so, habe aber auch nur wenige Uhrwerkloks und da auch keine hochpreisigen Stücke.

Ich würde die Finger von Ballistol lassen, da das Zeug wirklich unter alles (auch Lack) kriecht.

Gruß

Harry

- caepsele

-

Beiträge: 1.219 Registriert am: 03.12.2009

RE: Hochleistungsuhrwerke für große Spuren

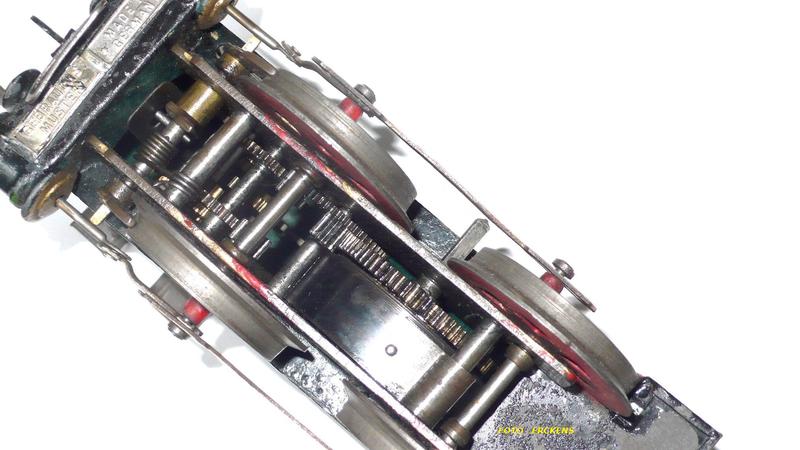

Erstaunlich die Hochleistungsuhrwerke bei engl."Clockwork-trains"! WOW ! Zum Ölen meiner uralten Märklin-Loks verwende ich gutes säurefreies Nähmaschinenöl, womit alle super ablaufen. Einige verharzte und mit Schmutz befallene auf Dachböden gefundene Loks habe ich im Benzinbad gereinigt und geölt. Das hier abgeb.Märklin-Uhrwerk hat "sogar" Öl auf den Zahnrädern....... Mal abwarten, wann die den Laufgeist aufgeben.....

Mal abwarten, wann die den Laufgeist aufgeben.....

und die Annahme, daß englische Uhrwerke für Spielzeugloks an deutsche Hersteller geliefert wurden, ist mir neu. Umgekehrt dürfte richtig sein.

Na denn, fröhliches Aufziehen der Uhrwerkloks! Gruss von F.E.

- Fritz Erckens

-

Beiträge: 1.152 Registriert am: 13.11.2009

RE: Hochleistungsuhrwerke für große Spuren

Hallo, Karl, ich denke, dass du Recht hast. Diese Sache mit dem Langzeit-Uhrwerk angeblich aus GB wurde behauptet, weil diese Lok den Aufzugsdorn im Gegensatz zu allen anderen Kraus-Fandor-Loks auf der anderen Seite hatte.

Diese Kraus-Fandor-Lok 1015/156 mit diesem Langzeitlaufwerk schafft etwa 45 m (Karl, der Autor dieser Clips bin ich, bierskoda) und eine ähnliche Lok mit Frontbeleuchtung (7/1015/156; die vorgestellte 7 bedeutet bei Kraus, dass die Federwerk-Lok eine Beleuchtung hat; die Batterie liegt im Tender) schafft etwas weniger, nämlich 40 m, was aber auch ordentlich ist.

Interessant in dem Zusammenhang mit Uhrwerksleistungen ist eine BING-Tunnel-Lok, die im Schiffmann-Katalog nur mit E-Antrieb aufgeführt wird (11/881). Länge 16,5 cm, braun. Diese Lok habe ich aus meiner französisch-kanadischen Quelle (Familie ist von Quebec nach Frankreich ausgewandert), und das hier ist jetzt bedeutend: Die Lok stammt von einem Spielwarenhändler aus Quebec (das war der Händler, der seinerzeit Märklin-Schienen für Uhrwerk mit entsprechenden Maschinen zu Progreß-Schienen umbaute), und dieser Händler erhielt aus zolltechnischen Gründen keine kompletten Loks und Waggons, sondern Teile davon, die in Kanada erst zusammengebaut wurden. Diese Tunnellok hat neben den typisch amerikanischen Hakenkupplungen ein (eindeutig) gestanztes Loch für den Aufziehdorn, aber innen ist kein BING-Uhrwerk, sondern ein französisches Werk. Die Lok läuft nur vorwärts, aber bedeutende 45 m. Und sie läuft absolut ruhig; ich habe keine andere Uhrwerklok, die so schön surrt wie diese BING-Lok. Ich muss davon mal einen clip machen mit den kanadischen Anhängern von BING.

Schönen Gruß

Udo

- Udo

-

Beiträge: 4.158 Registriert am: 10.02.2014

RE: Hochleistungsuhrwerke für große Spuren

Hallo,

die meisten Loks haben den Aufzugsdorn bzw. das Loch in Fahrtrichtung links, soweit ich mich erinnere. Auch die englischen wie Basset-Lowke und Hornby. O.k., bei Elloks kann man sich darüber streiten, aber da weiß man eh nicht, wo vorne und hinten ist ;-) Aber da wäre die Kraus-Fandor-Lok wirklich eine Ausnahme.

Gruß

Karl

Viele Grüße aus dem Südschwarzwald

- kablech

-

Beiträge: 1.349 Registriert am: 29.10.2009

RE: Hochleistungsuhrwerke für große Spuren

I wrote bullshit, I must think it over ;-)

Greetings

Karl

Viele Grüße aus dem Südschwarzwald

- kablech

-

Beiträge: 1.349 Registriert am: 29.10.2009

RE: Hochleistungsuhrwerke für große Spuren

Hallo, Karl, da musste ich erst einmal nachsehen. Also, fast alle Kraus-Loks haben den Aufzugdorn links (in Fahrtrichtung), aber ich habe drei Kraus-Loks mit rechtsseitigem Aufzugdorn. Einmal diese Langlaufuhrwerk-Lok 1015 (die ist bei Schiffmann auf Seite 27 abgebildet) als auch eine ähnliche Lok ohne diese heruntergezogene Schürze von vor 1929 (mit normalem Federwerk) und die Straßenbahn. Die zuvor beschriebene BING-E-Lok hat den Dorn links und auch die Kraus-Oberleitungslok 855 hat den Dorn auf dieser Seite.

Eine Ausnahme im meinem Kraus-Sortiment macht eine BUB-Lok 2 B 1, die rechtsseitig aufgezogen wird. Ansonsten, Märklin hat den Dorn wohl immer links und die anderen anscheinend auch. Achja, und dann gibt es noch eine rechtsseitige Ausnahme, die Kraus-Lok 2 B in Spur 1 wird meiner Erinnerung nach auch rechts aufgezogen. Diese Lok von Kraus in Spur 1 suche ich ja immer noch, und wenn einer mal eine solche Lok in einer Auktion sieht (es gibt ja auch Auktionen mit wenig Eisenbahnen und man bekommt solche Kataloge nur zufällig zu Gesicht), dann möge er mir eine Nachricht zukommen lassen. Ansonsten sehe ich mich gezwungen, diese Lok nachzubauen; das Uhrwerk dazu habe ich schon, aber noch nicht die Maße der Lok.

Schönen Gruß

Udo

Nachtrag: Gerade doch feststellen können: Märklin hat den Aufzugsdorn mal rechts, mal links, warum auch immer.

- Udo

-

Beiträge: 4.158 Registriert am: 10.02.2014

RE: Hochleistungsuhrwerke für große Spuren

Udo, die Kraus 2B in Spur 1 wird wirklich nicht häufig angeboten, aber ein Nachbau dürfte dennoch nicht lohnen. Meist ist diese Lok schlecht erhalten, da der Lack stark versprödet. Bei Lankes waren zuletzt immer mal welche drin, in schlechtem Zustand und für nicht sehr viel Geld, da die Sammler dann zurück schrecken. Eine farbliche Neubehandlung ist aber immer noch besser als ein kompletter Neubau. Meine Maschine liegt auch immer noch wegen der Lackschäden unbeachtet in der Kiste, allerdings eine elektrische.

RE: Hochleistungsuhrwerke für große Spuren

Hallo, Joha, danke für den Hinweis. Da muss ich mal besser aufpassen, dass ich so eine 2B-Lok von Kraus doch noch erwerbe, notfalls eine elektrische, die man dann umbauen kann.

Jedenfalls kann ich dann mal zwei Züge gleichzeitig auf Parallelgleisen fahren lassen, einen Güterzug und einen mit D-Zug-Wagen. Das dürfte ganz gut aussehen, wenn die Kraus-Züge aneinander vorbeirauschen.

Und hier noch einen Hinweis in fast gleicher Sache: Falls jemand mal in einer Auktion oder sonstwo einen Waggon von Kraus-Fandor in Spur 1, aber auch in Spur0, für TUCHER-BRÄU NÜRNBERG oder Schultheiss-Patzenhofer entdeckt, möge er mich bitte informieren. Ich möchte meinen Güterzug verlängern.

Oder auch den Güterwaggon in Spur 1 von Carette für LEDERER-BRÄU NÜRNBERG. Der ist ja schwarz-beige.

Ich habe aber mal vor Urzeiten einen solchen Waggon von LEDERER-BRÄU NÜRNBERG gesehen, der hatte zusätzlich neben der Aufschrift auch ein farbiges Krokodil und soll auch von Carette sein. Ich meine mich erinnern zu können, dass die Besitzer ein Buch hatten, in dem dieser Waggon abgebildet worden ist. Kennt jemand von euch so einen Waggon mit dem Krokodil (oder das Buch)?

Von Carette habe ich ja einen Bierwaggon für Lederer-Bräu mit dem Krokodil von 1893, 16 mm Spurweite, Pennytoys. Carette hat nur für Lederer-Bräu Werbung auf seinen Waggons gemacht. Der Grund war der, dass er die Tochter des Bierbrauers geheiratet hat. Als er, weil er Franzose war, 1914 ausgewiesen worden ist, ist er mit der ganzen Familie nach Frankreich zurückgekehrt und nie wieder nach Deutschland gereist. Man kann wohl nachvollziehen, wie enttäuscht der war.

Schönen Gruß

Udo

- Udo

-

Beiträge: 4.158 Registriert am: 10.02.2014

RE: Hochleistungsuhrwerke für große Spuren

Udo, ganz so stimmt es mit Carette und Deutschland nicht.

Seine Enkelin war mal Ehrengast bei unserem Spielzeugmarkt GTM und hat uns und den Besuchern viel erzählt von ihrem Großvater und auch seinen Reisepass haben wir eingesehen.

Carette war nach dem Krieg mehrfach wieder in Deutschland und zwar immer in Köln! Köln -warum? Niemand weiß es.

Carette wurde auch nicht ausgewiesen -er sollte als Spion verhaftet werden und ist deshalb mit seiner Familie geflohen.

Wir, Carlernst Baecker+ und ich, sind darauf mehrfach in der Carette-Historie eingegangen.

Schöne Wochenendgrüße

Botho

- Blech

-

Beiträge: 13.670 Registriert am: 28.04.2010

RE: Hochleistungsuhrwerke für große Spuren

Zitat von Blech im Beitrag #37

Carette war nach dem Krieg mehrfach wieder in Deutschland und zwar immer in Köln! Köln -warum? Niemand weiß es.

Botho,

Spekulationmodus an: Vielleicht war er mit dem Grossisten Windmüller befreundet,der ja für Nürnberger Hersteller vertrieben hat und in Köln ansässig war.

Grüße

Frank

- Lorbass

-

Beiträge: 3.323 Registriert am: 23.03.2009

RE: Hochleistungsuhrwerke für große Spuren

Frank,

Frau Gertrude Gregoire, die Enkelin, hatte selbst keine Erklärung für diese Reisen.

Zwischen 1919 und 1921 war GC mehrfach in Köln aber auch in Nürnberg und Leipzig.

Er hatte zwei Söhne, Jean und Theofile. Deren Geschichte ist bekannt, verlief aber außerhalb unserer Interessensgebiete.

GCs Ehefrau Pauline, geb. Lederer, starb am 23.12.1940 in Chantilly -seine Mutter war übrigens auch Deutsche aus Diespeck.

Louis Henri Georges Carette starb am 6. 02. 1954, 93jährig, ebenfalls in Chantilly.

Die sehr detaillierte Familien- und Firmengeschichte befindet sich in meinem Archiv -alles aus der Familie selbst.

Bislang wurde vieles in Geschichtspublikationen falsch dargestellt.

Aber vielleicht mache ich das noch mal, vielleicht beim TPF.

Freundliche Grüße

Botho

- Blech

-

Beiträge: 13.670 Registriert am: 28.04.2010

RE: Hochleistungsuhrwerke für große Spuren

Hallo, Botho, danke für die Aufklärung. Eigentlich müsste es ein eigenes Buch über George Carette geben, wo sein ganzes bedeutendes Leben beschrieben wird. Oder gibt es das schon ? Oder gibt es das bald ?

Schönen Gruß

Udo

- Udo

-

Beiträge: 4.158 Registriert am: 10.02.2014

RE: Hochleistungsuhrwerke für große Spuren

Udo,

so fein und ehrenvoll das wäre -aber der Umsatz würde fehlen.

Die Carette-Gemeinde ist klein.

Und so wagt sich kein Verleger dran.

Der Umfang im Moment:

Acht eng geschriebene Schreibmaschinenseiten DIN A4, plus Fotos und Dokumente.

Somit wäre das auch nichts für AS oder SK.

Ein Vortrag, ja, vielleicht mache ich das mal, wenn sich eine Gelegenheit dazu gibt.

Und dann könnte man das auch als Gedrucktes oder auf DVD an die Leute bringen.

Ansonsten kommt das alles mal durch unseren Enkel auf eine Auktion.

Bei mir schlummern noch viele solcher Geschichten.

Schöne Zeit!

Botho

- Blech

-

Beiträge: 13.670 Registriert am: 28.04.2010

RE: Hochleistungsuhrwerke für große Spuren

Botho, wenn du darüber einen Vortrag halten solltest, informiere mich bitte rechtzeitig, dass ich dabei bin. Und etwas einfach Gedrucktes oder eine DVD wäre auch nicht schlecht. Da liegen die Kosten im Bereich des Überschaubaren, sowohl in Bezug auf Georges Carette als auch von anderen Spielzeugmachern und auch Sammlern. Du weißt schon, von wem ich schreibe. Das müsste doch mal zu machen sein.

Schönen Gruß

Udo

- Udo

-

Beiträge: 4.158 Registriert am: 10.02.2014

RE: Hochleistungsuhrwerke für große Spuren

Udo -

das mit dem Vortrag war jetzt nur mal so einfach in den Raum gestellt.

Angebote einer Plattform gibts bislang nicht -auch weil ich bislang nicht auf diese Idee gekommen bin.

So ist das auch mit der jüngeren Geschichte:

Bei mir schlummert eine Kopie des gesamten Egger-Archivs, samt nachfolgender Kriminalstory, die mit Einbruch, Ermittlern und mysteriösem Tod endet...

Da gab es hier mal im FAM eine große Euphorie zu einem Egger-Buch. Bei Licht besehen eher ein Verlegerrisiko ersten Ranges. Also ging das Licht wieder aus.

Ich bin seit gut 50 Jahren Sammler und Autor -die Archivregale biegen sich.

Schöne Zeit!

Botho

- Blech

-

Beiträge: 13.670 Registriert am: 28.04.2010

RE: Hochleistungsuhrwerke für große Spuren

Hallo, Botho, einen Krimi mit Eisenbahn-Sammler im Hintergrund - den würden ja nicht nur die Sammler lesen, sondern auch tausende weiterer Menschen. Er muss aber mit Spannung geschrieben sein, sonst wird das nichts.

Ich habe mal einen Krimi eines New Yorker Autors nach Empfehlung durch die Zeitschrift "Spiegel" gekauft und nachmittags angefangen, zu lesen. Danach habe ich bis zum nächsten Morgen durchgelesen. Da war so eine Spannung drin, da konnte man nicht mehr aufhören.

Und als ich noch Schüler war, erzählte mir meine Cousine, in ihrer Klasse sei ein Mädchen, das Aufsatzthemen ruckzuck schrieb, zuerst fertig war und immer die Bestnote erhielt. "Ist ja auch kein Wunder - ihre Mutter ist Schriftstellerin", erklärte sie.

Also, eine spannende Story mit Eisenbahn und totem Sammler und noch anderen Dingen, die zu einem Krimi gehören, ergibt einen Erfolg. Aber - wem sage ich das? Das weißt du ja selber zu Genüge. Man sollte im Alter nur nicht die Lust verlieren. Vielleicht etwas, das sei gestattet, aber nicht zuviel.

So, jetzt muss ich aber weg, um Blech zu kaufen. Dünnes.

Schönen Gruß

Udo

- Udo

-

Beiträge: 4.158 Registriert am: 10.02.2014

RE: Hochleistungsuhrwerke für große Spuren

Udo -

das ist kein Kriminalroman!

Nix wurde erfunden -alles ist so dokumentiert, von den Brüdern Egger, dem holländischen Käufer, der Versicherung und ihren Detektiven.

Das ist die Geschichte des Egger-Archivs. So wie es sich zugetragen hat, zwischen München, in den Niederlanden und Nürnberg.

Aufgelistet in München, verkauft in die Niederlande, dort verschwunden.

Mit einem Raub, der Versicherung, Ermittlern, einer Taxi-Fahrt nach Nürnberg und dann einem mysteriösem Tod.

Das Leben schreibt selbst sonderbare Geschichten.

Die umfangreiche Story mit den Dokumenten lagert in meinem Archiv.

Schöne Zeit wünscht

Botho

- Blech

-

Beiträge: 13.670 Registriert am: 28.04.2010

RE: Hochleistungsuhrwerke für große Spuren

Hallo,

es geht in diesem thread um den Bau eines Super-Uhrwerks, dass einen Zug etwa 800 bis 1000 Meter weit befördert.

Hier noch einmal der von Karl schon anfangs angeführte link zum Video:

https://www.youtube.com/watch?v=FqrEiEOE-VQ&feature=youtu.be

und hier der link zum Bau des Superuhrwerks:

http://www.ngdr.net/Manifold/ClockworkARM1G/index.html

Ergänzung am 11.2.2015: Der link ist am 9.2.2015 gelöscht worden. Es gibt nur noch das oben angeführte Video.

Da das Ganze in technischem Englisch abgefasst ist, hier mal der Versuch einer Übersetzung ins Deutsche. Ist zwar etwas lang, lohnt sich aber.

Übersetzung A Clockwork ARM1G

Bilder siehe http://www.ngdr.net/Manifold/ClockworkARM1G/index.html

Ergänzung am 11.2.2015: Der link ist am 9.2.2015 gelöscht worden

Vor zwei oder drei Jahren sprach ich in einem Chat mit einem Freund über die Leistung der Uhrwerks-Lokomotiven. Wir hatten im April ein Treffen namens „spring-windup“, ein Wettbewerb zum Thema, welche Lok läuft am schnellsten, ist am stärksten usw. Es stellte sich die Frage zur längsten zurückgelegten Strecke, und es wurde festgestellt, dass das, was für Langstrecken benötigt wird, eine lange Feder ist. Ich begann darüber nachzudenken, und was nun folgt, ist das, was sich aus dieser ersten Diskussion entwickelt hat.

Ich nehme an, dass die Ideen, die hier beschrieben werden, nicht neu sind, aber ich habe etwas besseres zu tun als eine Literaturrecherche zu starten; stattdessen habe ich beschlossen, (wieder) etwas zu erfinden, einfach nur zu meiner Freude.

Der Grundgedanke

Das Problem mit einer langen Feder ist ihre Länge: Die Spulen werden größer und größer und schlagen bald auch durch das Kabinendach oder sind danach größer als das Lichtraumprofil ausgeführt. Auf der anderen Seite haben wir eine Lokomotive, Dampf oder etwas anderes, sie kann lang sein, vielleicht ist sie eine sehr lange 2-12-2 . Können die beiden Längen in einer nützlichen Weise zusammengeführt werden ?

Stellen Sie sich einen langen Lokomotivkessel voller Uhrwerk-Federn vor, alle auf einer Welle, die nach vorne zum Zentrum des Kessels führt, so dass die Federspulen im Wesentlichen konzentrisch an dem Kesselmantel montiert sind. Nun, beginnend an einem Ende, kann man sich vorstellen, dass der Aufzieh-Schlüssel in das Innere der ersten Feder aufgesteckt wird, und die Außenseite der genannten Feder an der Innenseite der zweiten Feder durch einen anderen, internen Schlüssel verbunden wird. Wiederholen Sie diese Verbindung für alle Federn im Kessel, mit der zweiten Feder in die dritte, der dritten in die vierte, und so weiter. Das Ende des letzten Feder wird mit einer Ausgangswelle verbunden.

Stellen Sie sich vor, dass der erste Aufzieh-Schlüssel an der Ausgangswelle befestigt ist, so dass er sich nicht bewegen kann. Das Innere der ersten Feder dreht, und das Drehmoment wird durch die Feder nach außen an die über den internen Schlüssel für die zweite Feder von dort zu der dritten übertragen, und so weiter. Sobald der Auslöser eingeschaltet wird, wirkt das Drehmoment, und durch das Zusammenziehen der Windungen verursacht breitet es sich entlang der Federn aus, jede Feder-Aufnahme hat ihren Anteil an der Zusammenziehung.

Das ist die Grundidee. Auf was es ankommt, ist eine Verbindungsfedern in einer Reihe. Im Gegensatz dazu, wenn alle Innenseiten der Federn an einer zentralen Welle verbunden wären und alle Außenseiten an einer Außenschale verbunden würden, dann würden die Federn parallel geschaltet werden .

Wenn x Federn parallel geschaltet sind, dann wird das Ausgangsdrehmoment x mal das Drehmoment eine Feder, und die Zusammenziehung von jeder der x Federn ist die gleiche wie die Zusammenziehung einer Feder . Wenn die Federn in Reihe geschaltet sind, ist das Drehmoment der x Federn das Gleiche wie das Drehmoment eine Feder und die Zusammenziehung jeder Feder ist ein x-tel der Gesamtzusammenziehung. Solche Verbindungsfedern in einer Reihe erzeugen tatsächlich eine einzige lange Feder.

Eine noch offene Frage ist, dass die Ausgangswelle senkrecht zu den Antriebsachsen der Lok liegt . So wird ein rechtwinkliger Antrieb irgend einer Art benötigt.

Die erste Lokomotive

Der „spring-windup“ war ein paar Wochen vorbei, da baute ich einen Versuchs-Motor mit der üblichen Sammlung von Teilen aus der Restekiste. Die Federn wurden von einem Uhrenteile-Lieferant, der ein paar Meilen von mir seine Firma hat, gekauft. Glücklicherweise waren es eine Art von Federn, die in einem Gehäuse ( Hermle ) eingebaut wurden, und das machte es ziemlich einfach, einen Prototyp mit zwei Federn in Serie zu verbinden. Es hat aber nicht funktioniert. In der Hast hatte ich die Außenschale ( also den Pseudo- Kessel) weggelassen! Ich weiß, ich weiß, aber diese Dinge passieren. Natürlich, in Bezug auf die spätere Verwendung im Lokomotiv-Kessel hat diese äußere Schale die wichtigste Funktion, so kann sich der Leser das Ergebnis des Weglassens des Gehäuses vorstellen.

Ein Jahr später arbeitete ich erneut an dem experimentellen Prototypen und behob das Weglassen des Gehäuses. Weiter reduzierte ich die Gesamtübersetzung; ich war mir da ziemlich sicher, dass ich diese zu hoch eingestellt hatte, weil ich zuerst eine hohe Laufleistung anstrebte. Jetzt arbeitete der Motor, und nach kleinen Korrekturen und fleissigem Ölen und nach allen altertümlichen oder anderen Friktions-Antrieben gab es jetzt eine Vorführung nach einem neuen Prinzip. Diese Lokomotive würde etwa 400 Meter nach einem Federaufzug laufen, könnte aber nicht allzuviel ziehen. Auf dem „spring-windup 2011“ konnten Sie diese Lok sehen.

Die Bilder hier unten sind von diesem ersten Prototyp. Der Schlüssel-Dorn und der Spannratschen-Halt sind auf der Vorderseite, die Feder-Gehäuse sind durch die Öffnungen in der Pseudo- Kesselverkleidung zu sehen, die Primärübersetzung im jetzt verstärktem Getriebe ist ein Mechanismus von Marx (amerikanischer Eisenbahn-Hersteller; Getriebe war leider in einem ziemlich schlechtem Zustand), die sekundäre Verstärkung zum Winkel-Laufwerk ist deutlich zu erkennen. Diese Teile sind aus einem Dia-Projektor und dem Chassis einer Dampfmaschine, die auf die Sanierung gewartet hat. Ein neues Konstruktionsdetail besteht darin, dass der Antriebsstrang von der obigen Beschreibung umgekehrt konstruiert worden ist , d.h. die Aufzugschlüssel-Aufnahme befindet sich an der Außenseite der ersten Feder und die zwischen-federinternen Schlüsselverbindung gehen von innen nach außen.

Die zweite Lokomotive

Ich wollte eine richtige Modell-Lokomotive bauen, allerdings mit Hilfe des Federwerk-in-Reihe-Prinzipsimmer auch noch als einen experimentellen Prototypen, aber ich wollte mich bei dieser Arbeit nicht nur auf die Entwicklung dieses einen Prinzips reduzieren. Ich fing an, in den G1MRA-Seiten einen Bausatz in der Art zu suchen, der dazu geeignet wäre, und ich machte vor der Entscheidung für ARM1Gein paar Anfragen beim Betreiber. Ich bin in der südlichen Region von BR aufgewachsen und habe dort als Teenager eine H-Klasse besucht, so dass ich entsprechende [technische] Kenntnisse habe.

Ein H -Klasse ist aus zwei Gründen nicht optimal für das geplante Projekt: Erstens, weil der Kessel im Durchmesser relativ klein ist; ein Kesselvolumen für viele Federn wäre wünschenswert. Und zweitens, weil der Abstand vom Kesselrückteil, dort, wo die Federabtriebswelle herauskommt, bis zum Zahnrad der Antriebsachse ziemlich groß ist. Diese große Abstand erfordert einen langen Getriebestrang, etliche Zahnräder, von denen einige nur zum Überbrücken der Distanz eingebaut werden müssen. Aber die Verfügbarkeit von Zahnrädern und anderer Teile im Handel und andere Teile war von Vorteil. Und so verlegte ich die Arbeite für die Entwicklung meiner Uhrwerk-Version ARM1G in den Winter 2011 /12.

Das Bild unten zeigt die allgemeine Anordnung, wie sie in dem hier vorliegenden Text beschrieben wurde. Zu sehen sind sieben Federn, Wickler und die Ratsche/ Klinke am Ende der Rauchkammer, ein Kronenrad und ein Ritzel ( http://www.zakgear.com/Scrown.html ) am Ende der Kabine. Der Zahnkranz und das Ritzel bilden zusammen mit dem Einbau einer im richtigen Verhältnis stehenden Verstärkung den erforderlichen rechteckigen Winkelantrieb. Das Ausgangszahnrad des Winkelantrieb ist der Beginn einer langen Reihe von Zahnrädern bis zum Eingriff an der hinteren Doppelräder-Achse. Die Umkehr-Zahnräder, der Fliehkraftregler usw. sind nicht dargestellt .

Herstellung

Es gibt vier Hauptgruppen für die zweite Prototyp -Lokomotive : Das Lok-Chassis für die ARM1G, der Pseudo- Kessel, der die Federn enthält, das Getriebe einschließlich Übersetzungsverhältnis und Verstärkung, Fliehkraftregler und Umkehr-Zahnräder und die H -Klasse, der Überbau und andere Anbauteile, die die Lokomotive wie eine Dampfmaschine vor hundert Jahren aussehen lässt.

Nur die ersten drei Hauptgruppen sind erforderlich, um eine funktionierende Lokomotive zu bauen, und diese werden nachstehend beschrieben. Die kosmetische Arbeiten werden zu gegebener Zeit folgen, aber das wird nicht auf das gleiche Interesse stoßen wie bei den anderen Baugruppen.

Chassis

In Bezug auf das Chassis gibt es nicht viel zu schreiben. Die Abmessungen, Radstand usw. sind identisch mit denen für ARM1G . Es stellte sich jedoch heraus, dass die Abmessungen des Hauptrahmens aufgrund der unterschiedlichen Anforderungen nicht immer entsprechen. Außerdem wurden die Koppelstangen unterschiedlich gemacht, und so war es für mich einfacher, sie wegzulassen, um Koppelstangen aus Sechskantstangen zu machen mit K & S Schlauch- und Unterlegscheiben, und die Enden werden in einer Drehmaschine bearbeitet. Der wichtigste funktionelle Unterschied liegt in der Ausgestaltung der Antriebsachse, die ein Zahnrad und zwei Stützen bekommt, an dem das Getriebe befestigt wird. Die Markierungen an der linken Tragstütze sind ein Rätsel, aber Fachleute dürften den Hintergrund kennen.

Dieses Bild zeigt das gesamte Fahrwerk. Ich verwendete Slaters wheels nach der ARM1G-Vorschrift. Die vordere Traverse ist die Auflage für den Pseudo-Kessel.

Der mit Federwerken gefüllte Kessel

Ein Pseudo-Kessel mit gespannten Federn ist ein Energiespeicher, nicht aber eine Vorrichtung zur Energieerzeugung. Deshalb, der Kürze halber und bis ein besserer Namen kreiert wird, wird der Pseudo-Kessel als Federvorrichtung oder als Sprend oder möglicherweise als Sprendev bezeichnet werden.

Das obere Haupt-Zusammenbau-Bild zeigt das Layout der sprendev. Das nachfolgende Bild zeigt einen Behälter, auf der alle Teile für die sprend vor der Montage liegen. Ausgehend von der schwarzen Außenschale und im Uhrzeigersinn sind eine Feder zu sehen ist, wie gekauft, eine leere Glocke für die Feder, das ist die Glocke, in die eine Wickler-Ratsche eingebaut wird, eine Reihe von sechs Feder-Glocken, die bereits mit geladen Federn gefüllt sind und zum Schluß das Gehäuse für das kombinierte Federwerk und dem Rechtwinkel-Antrieb; das alles sind die Teile für den sprend. In der Mitte der Schublade liegen die Krone, der Achsantrieb und das Ritzel sowie Zahnräder, die in dem Gehäuse mit dem Zapfenbolzen montiert zu sehen sind. Die übrigen Elemente sind eine Passscheibe für den rechten Winkeltrieb, der Wickler-Unterstützer mit seinem großen Durchmesser-Lager, welches die Ratsche am Ende trägt, und die damit verbundene Sperrklinke und seine Feder, und neben den Federn liegt die lange Mittelwelle, die die Feder-Glocken trägt und hält.

Der Abstand-Schlitz am Ende der Außenhülle ist dort hergestellt worden, um für das Ritzel Platz zu schaffen. Dieser Schlitz hat keine andere Funktion; er wurde notwendig wegen der Größe der Rohre, die ich erhalten habe, um für die äußere Hülle und die Feder-Glocken Platz zu machen. Ansonsten wäre dieser Schlitz nicht vorhanden.

Ein Fertigungs-Problem

Die Feder-Glocken sind im wirklichen Wortsinn Glocken, und das machte die Bearbeitung von ihnen zu einer ziemlich lauten und schwierigen Aufgabe. Normale Drehkräfte verursachen lautes Klingeln, also eine physische Verformung der Schale, und dieses verursacht Schwingungen und damit Rattermarken auf dem Stahl. Die Bilder oben und unten zeigen die daraus resultierenden Wellen in der Glockenaußenflächen, die oft viel schlimmer ausfielen als dargestellt, und ich war nicht in der Lage, sie zu beseitigen. Beim Drehen die Innenseiten der Glocken gelang es mir jedoch, unter Verwendung von etwa zehn Windungen eines Klebebandes, wie unten zu sehen, die Schwingungen zu vermeiden, und die jetzt unsichtbaren inneren Oberflächen der Glocken sind glatt. [Die Oberflächenschwingungen könnten durch die Verwendung eines Rollkörners vermieden werden.]

Das Bild unten zeigt den Zusammenbau der Innenteile des Federwerks während der Entwicklung. Es ist bereits montiert, fertig zum Aufziehen. Wenn die weiteren Arbeiten einschließlich der Bearbeitung der Außenseiten der Glocken (siehe oben), um den Federablauf zu erzeugen, abgeschlossen sind, arbeitet das Federwerk.

Das Federwerk sieht ganz harmlos und langweilig aus, wenn es einmal zusammengebaut ist. Allerdings ist es schwer, da es voll von Stahl ist, und es speichert eine ganze Menge Energie. Dieses Bild zeigt das Aufzugs-Ende des Federwerks, einschließlich einem einstellbaren Stift, der auf dem Chassis aufliegt, um das Federwerk zu positionieren.

Übertragung

Die Grundform des Getriebes ist sehr ordentlich; das untere Bild ist eine Ansicht von unten. Die Achse-Verbindung ist auf der rechten Seite, der Statthalter ist auf der linken Seite, die breiten zweiteiligen Zahnräder auf den langen Wellen sind die Schiebegitterumkehr, die anderen Zahnräder

haben keine Funktion; sie dienen nur zur Verbindung zwischen dem Federwerk und Umkehrgetriebe.

Der Federwerk-Zahnkranz hat 76 Zähne und greift intern mit einem Ritzel mit 11 Zähnen ein; das 11 Zähne-Zahnrad ist auf einer gemeinsamen Welle mit den 64 Zähnen am Federwerk-Ausgang montiert, das mit einem 24-Zähne-Getriebeeingang auf einer gemeinsamen Welle mit einem 48-Zähne-Zahnrad kämmt. Nach einer Reihe von Zahnrädern ohne weitere Funktion ist die letzte Ausführung ein 29-Zähne-Achsgetriebe. So ist das Gesamtverstärkerübersetzungsverhältnis 76/11 * 64/24 * 48/29 = 30,5

Das Gesamtverhältnis ist durch Ändern der Übertragungsseitenplatten so gebohrt, das ein geeigneter Satz von Zahnrädern verändert angepasst werden kann, damit das Getriebe komplett zerlegt und wieder aufgebaut werden kann. Die Anschlüsse an das Federwerk und die Antriebsachse sind mit ein paar Schrauben versehen. Das Getriebe in der Mitte des Bildes ist im Eingriff mit dem Umkehrgetriebe des Getriebeausgangszahnrads. Keines der Zahnräder von diesem einen bezeichneten Zahnrad, zurück zum Federwerk, soll verändert werden. Jeder Gang zwischen dem Getriebeausgang und der Achse, mit Ausnahme der Achsgetriebe, ist veränderbar, um das erforderliche Gesamtverhältnis zu bekommen. Im Nachhinein wäre es besser gewesen, das Getriebe in zwei Teilen zu entwerfen, um dieses Konzept zu reflektieren. Das Bild zeigt einen 30,5 -Verhältnis- Zahnradsatz, aber ursprünglich gab es einen 24/48 Schritt in der Leerlauf-Linie, das war eine Gesamtquote von 61. Diese Nacharbeit vermied die Notwendigkeit, neue Seitenplatten zu machen, was recht praktisch war, da ich mit der Hand anreißen und bohren konnte, mit einer Bohrmaschine wäre dies eine einfache Aufgabe gewesen. Bedenkt man, dass dies eine Versuchslokomotive wurde, diese Nacharbeit war trotz des Einsetzen eines kleinen Zwischenzahnrades ein akzeptables Verfahren. Die Messingstreifen auf den Seitenplatten wegen der besseren Befestigung des Fliehkraft-Reglers sind auch eine Nacharbeit. Die lange Schraube aus einer Stange dient einer zeitlichen Einstellungs-Steuerung für den Fliehkraft-Regler.

Die meisten der Getriebeteile sind gekauft worden, dazu gehören auch die Lager, die Pendel-Einpress-Sinterbronze, die jeweils etwa 1,05 $ gekostet haben! Die Schiebegitterumkehr hat noch keinen Betätigungsmechanismus, und der Regler ist ein axial beschwertes Teil. Sowohl der Fliehkraft-Regler und die Umkehr basiert auf Design-Konzepte von John van Riemsdijk..

Ziele

Der zwölfte Dezember stellte sich als ein wichtiger Tag heraus. Nun sollte die Leistung nach dem, was erwartet wurde, überprüft werden. Beim ersten Lauf ein paar Wochen zuvor wurde festgestellt, dass ein Gesamtübersetzungsverhältnis von 61 zu hoch war, zumindest für den aktuellen Zustand der Lok, wie sie zu dieser Zeit konstruiert war. Ohne Last erreichte die Lok eine Streckenlänge von über 400 Meter, aber ein ordentlicher Anstoß war erforderlich, um sie zu starten, und es gab keine Leistungsreserven. Der aktuelle Sieger-Lauf war mit einer Gesamtkennziffer von 30,5 eingestellt. Die Hoffnung war, dass die Lok so richtig konstruiert wäre, um zwei oder drei Runden auf der flachen Spur eines Freundes (meine hat erhebliches Gefälle) zu ziehen mit dem Ergebnis, dass ein nützlicher Übersetzungsbereich gewählt wurde. Eine solche Schlussfolgerung würde geeignete Leistungsziele ermöglichen und die richtigen Übersetzungen erkennen lassen. Beim ersten Runden-Lauf wurde festgestellt, dass die Anzahl der verfügbaren Aufzugs-Windungen des Federwerks bei über 60 liegt, also etwa neun Umdrehungen pro Feder. Ich war sehr zuversichtlich, dass ich mich auf 39,2 als Gesamtverhältnis zu regeln festlegen konnte, denn mit den eingebauten 2,1-Zoll- Durchmesser-Rädern würde sich dieses mit 61,2 Windungen aufgezogene Federwerk für einen Runden-Lauf von etwa einer Viertel Meile (402 Meter) eignen.

Ein Zwangsstopp

Das Aufziehen von sechzig Umdrehungen gegen eine ziemlich starke Feder mit der Hand zu tun ist kein angenehmer Job. Zu einem frühen Zeitpunkt hatte ich bereits beschlossen, dass eine Bohrmaschine mit einem Innensechskant der Weg war, die Wicklung aufzuziehen. Ich dachte, dass eine Drehmomentbegrenzung am Spannfutter an der Bohrmaschine ein effektiver Weg wäre, um jedes Aufziehen zu begrenzen. Es stellt sich heraus, dass dies nicht ein guter Weg war, um einen Aufzug zu kontrollieren, obwohl es funktioniert. Das Problem wird durch das Hämmern durch den Drehmomentbegrenzung verursacht. Das Hämmern macht Schwierigkeiten, weil ein Mensch die Lok dabei schlecht halten kann und zudem ist es auf längere Sicht für die relativ weichen Enden der Federn wahrscheinlich schlecht. Am Tag der Prüfung der Leistung brach durch das Hämmern eine Lötverbindung in dem Wickler, so dass die Sperrklinken nicht mehr funktionierten; dies beendete die Tests und verursacht Zweifel an meiner Löt-Fähigkeiten.

Leider trat dieser Fehler im Rahmen meines Umzug im nächsten Frühjahr auf und die Notwendigkeit, mich für den Umzug vorzubereiten. Dies bedeutete für mich, dass das gesamte Projekt wegen des Bruchs viele Monate verzögert werden würde. Aber ich beschloss, weiter Notizen zu machen, um den gegenwärtigen Stand der Dinge erfassen, sowohl dafür, um eventuell neu zu starten oder falls jemand versuchen sollte, meine Grundidee weiterzuentwickeln.

Leistung

Einige Laufversuche wurden vor dem Bruch durchgeführt; die Ergebnisse waren ermutigend, aber nicht zufriedendstellend. Das folgende Bild zeigt einen Zug, der über 500 Meter lief, ein kleiner Schubs war jedoch erforderlich, um den Zug zu starten. Nach dem Entfernen der Waggons am Ende des Laufs konnte die Lokomotive weitere 300 Meter oder etwas mehr laufen . Die Gesamtkennziffer von 30,5 ergibt etwa 50 Uhrwerk-Umdrehungen, und das kann richtig sein; analytische Genauigkeit war nicht das Anliegen zu dieser Zeit, und wahrscheinlich war das Federwerk nicht voll aufgezogen. Ein Zwei -Waggon-Zug erforderte etwas zu viel von der Lokomotive und der Zug geriet zweimal auf jeder der 143 Meter Runden in den Kurven ins Stocken, aber auf den nachfolgenden Geraden beschleunigte er wieder.

Entwicklung

Wie bereits erwähnt, ist das Projekt auf dem Werktisch interessant umgesetzt worden. Ich habe vor, weiterzumachen, wenn ich Zeit dafür habe.

Die Grundidee ist vorhanden. Die erkannten Probleme, über die hier berichtet wurden, fließen in den zweiten Prototyp ein: Chassis, das Getriebe und Details der Durchführung des Baus des Federwerks. Die möglichen Verbesserungen, die hier erwähnt wurden, sind Design-Änderungen. Ich habe wenig Zweifel, dass die Viertel-Meile mit zwei Anhängern als Ziel mit der ARM1G Design erreicht werden kann und gehe eher davon aus, dass mit einem Prototyp mit längerem Kessel deutlich mehr erreichbar ist.

Es ist faszinierend zu erkennen, dass ein Viertel einer Meile in einer "Skala" 60 Stundenmeilen einen Lauf von einer Dauer von 8 Minuten ausmacht.

Was folgt, sind ein paar Hinweise für dringende Entwicklungsfragen; es könnte natürlich mehr geschrieben werden. Ich nehme an, dass ich wieder Probleme bekomme, die schon vor langer Zeit gelöst wurden. Diese nachfolgenden Hinweise werden nützlich sein, wenn ich neu beginne und können für andere von Interesse sein – wenn sie die Antworten wissen wollen .

Ein wichtiges Puzzle ist der Mangel an Wissen in dem Bereich des Luftwiderstandes, bis der Zug hält . Es scheint, dass es einen großen Widerstand aufgrund von Reibung gibt, und die Frage ist, was ist vermeidbar / unvermeidbar. Es ist klar, dass eine kleine Menge des Widerstands, von der menschlicher Ebene aus beurteilt, eine große Wirkung hat. Ein einfaches Beispiel zeigt der Fliehkraft-Regler, der unter Verwendung von Reibung regelt , und doch nicht heiß wird.

Alte Handels-Uhrwerke neigen dazu, winzige Nadellager haben, und dies führt zum Nachdenken über Aufzieh-Uhren und Steinlagern. Das Thema Lokomotive hat etwa zwanzig 1/8 Zoll Gleitlager im Getriebe, und diese laufen in der Regel reibungslos, aber möglicherweise können sie zu viel Widerstand haben. Zu den Lösungen, die ausprobiert werden können, gehören :

Alte Maschinen-Fachbücher lesen.

Nadellager ! Diese sind faszinierend, kleiner ist als die bisher verwendete Sinterbronze. Allerdings kosten sie sich anstelle von $ 1 $ 9 . Hmmmm .

Die Getriebeseitenrahmenbewegung ist eine leichte, die nicht sichtbar ist, aber die Bewegung erhöht den Widerstand, vielleicht durch die Belastung der Achslager. Die Wirkung ist, dass die Laufgeschwindigkeit des Mechanismus sich verändert, manchmal bis vertikal auf einer Seite usw. . Setzt diese Wirkung oder vielleicht eine andere, aber ähnliche, ein, kann das zum Halten der Lokomotive führen, wobei die Lok sich nach vorne biegt. Die Rahmenbiegewirkung kann auch durch Biegen des Rahmens mit den Fingern nachgewiesen werden. Ein Ausführungs-Änderung könnte eine Unterstützung der Seitenrahmen durch Stangen sein, um die Struktur zu versteifen, zu verbessern. In jedem Fall sollte die Laufgeschwindigkeit des Mechanismus unabhängig von der späteren Gestaltung der Lokomotive geändert werden; hier muss eindeutig das Laufproblem gelöst werden. Es ist denkbar, dass dieser Effekt der ist, dass die Lok in Kurven verlangsamt fährt und auf der Geraden beschleunigt.

Beim Federwerk tritt manchmal beim Abwickeln ein internes Ruckeln auf; das legt nahe, dass die Federwerk-Federwindungen in einem gewissen Grad aneinander haken und nicht schön gleiten. Es ist nicht klar, ob das besonders wichtig ist, außer einem ästhetisch Gesichtspunkt. Mit Hilfe verschiedener Schmierstoffe kann das behoben werden.

Es ist sehr oft - nicht immer - notwendig, den Mechanismus anzuschubsen, damit die Fahrt beginnt, sowohl auf der Rennstrecke oder als auch auf der Werkbank, erst danach beginnt der Mechanismus zu beschleunigen, dann aber oft auf eine hohe Geschwindigkeit. Mit anderen Worten: Der Widerstand an sich verringert sich mit erhöhter Geschwindigkeit.

Der Aufzieh-Mechanismus muss bearbeitet werden. Aktuelle Überlegung ist, Aufnahme-Nasen am Ende des Aufzug-Federwerks und in einem passenden Gehäuse an der Bohrmaschine zu haben; diese Anordnung wird die ganze Feder aufziehen und das Aufziehen durch den Menschen ersetzen. Ein Drehzahlmesser ist wünschenswert als auch die Beseitigung der Drehmomentbegrenzung .

Der Schwerpunkt der Bewegung liegt fast genau über der Antriebsachse. Da die Konstruktion keine Achsfederung hat, bedeutet dies, dass die Belastung der Kuppelachse durch die Drehgestell- Federung kontrolliert wird. In dem Beitrag in dem ARM1G Handbuch über ein Drehgestell-Federn scheint es so, dass dieses auch bei der Dampf ARM1G genauso gehandhabt wird. Es kann sinnvoll sein, Gewicht an der Front der Lokomotive hinzufügen.

Tatsächlich habe ich begonnen, über eine dritte Lokomotive nachzudenken und deshalb eine Übersichtsskizze zu fertigen. Es ist ein Baltic Wagen ohne Vorbild mit einem sehr großen Federwerk und einer kürzeren Übertragung als die jetzige. Ich denke , dass ich einen Weg finde, um die Federglocken so auszutauschen ( Beschreibung dazu: Eine spekulative Idee), das mehr Raum für die Federwerk-Ausdehnung gefunden wird und vielleicht auch die Federreibung verringert werden kann. Zudem kann der lange Zahnradantrieb ein normaler Kegelantrieb sein.

Für die tatsächliche Leistung ist es interessant, Feder-Vorgaben zu vergleichen.

Beim ersten Prototyp wurden zwei Federn von jeweils 21 mm x 0,42 mm x 1.90 m x 47mm Durchmesser verwendet und es wurde locker eine Laufleistung von 400 Fuß erreicht.

Der zweite, aktuelle ARM1G-Prototyp nutzt jeweils sieben Federwerke von 20 mm x 0,40 mm x 1.35 m x 38 mm Durchmesser. Diese Federn sind kleiner als die in dem ersten Prototyp, aber sie geben trotzdem mehr Kraft. Diese Lokomotive ist auf 500 Fuß ausgelegt, aber es wird erwartet, dass sie die Laufleistung noch mehr erhöht.

Der dritte, geplante Prototyp würde mit sechzehn Federn jeweils 16 mm x 0,60 mm x 2,74 m x 60 mm Durchmesser ausgestattet.

Eine spekulative Idee

Die Umsetzung der Grundidee in der Uhrwerk- ARM1G ist etwas umständlich, und vielleicht wurde, wenn auch unwissentlich, die Feder-Gestaltung übermäßig durch die Hermle-Uhr beeinflusst. Dadurch ergibt sich ein anderes Gestaltungskonzept, das besser auf die Lokomotiven- Federwerk-Anwendung geeignet sein könnte .

Die Federn sind in Paaren angeordnet, wobei diese Federn so angeordnet sind, dass sie in entgegengesetzten Richtungen in der Spule liegen. Durch die Verbindung der Federn an den äußeren Enden ergibt sich beim Wickeln der ersten Feder, dass diese die zweite Feder in der zweiten Spule straff zieht.

Ein Paar besteht aus einem Federzyklus, und der Zyklus wird so oft wie gewünscht wiederholt. Eingang und Ausgang sind an den inneren Enden des Federpaares, das einfache Verbindungen zwischen den Paaren ermöglicht.

Es gibt eine praktische Überlegung wegen der axialen relativen Verschiebung, die eine Quertorsion an der Stelle, an der die Federn verbunden sind, verursacht. Wahrscheinlich muss die Torsion durch ein Lager auf der zentralen Welle ausgeglichen werden, anstelle de in der Zeichnung dargestellten geplanten Stab- und Ringverbindung. Ein Ausgleich der zweiten Art als Kopplung ist nicht notwendig.

Reparatur

Trotz umfangreicher anderweitiger Betätigung, die die nötige Aufmerksamkeit auf dieses Projekt mehr oder weniger verhinderte, wurde in der ersten Hälfte 2013 ein kleiner Fortschritt erzielt. Das Hauptziel bestand darin, etwas zu unternehmen, um die Lok nicht in diesem defekten Zustand liegenzulassen.

Der Akku-Schrauber

Da er die Ursache für den Bruch war, wurde das Problem beseitigt, indem ein neu gestalteter Akku-Schrauber hergestellt wurde. Dieser wird als ein Kraftschrauber( FCW ) bezeichnet, weil der Widerstand der elektrisch erzeugten Gegenmomentenkraft, dem Spannfutter und dem Bohrmaschinen-Gehäuse durch eine Gehäuseverlängerung, die sich mit der Lokomotive verbindet, gelöst wurde.

Die weitere wichtige Eigenschaft des Kraftschraubers ist der Einbau eines Zählers. So kann eine Einstellung der Drehungen, insbesondere die Begrenzung der maximalen Drehungen-Anzahl, gesteuert werden, anstatt sich auf einen Drehmomentbegrenzer zu verlassen.

Das erste Bild unten zeigt die Drehteile vollständig, aber unlackiert. Die drei Wellen sind kommerzielle Produkte, wie sie in der Bau-Industrie und an anderen Stellen verwendet werden. Eine dieser Wellen ist mit einem Exzenter ausgestattet. Diese Welle ist in dem Lager am Ende des Hauptgehäuses, und der Exzenter treibt wiederum den Zähler an. Das zweite Bild zeigt die Haspel lackiert und montiert, und das dritte Bild zeigt, wie die drei Stiftbajonettverbindungssysteme verwendet werden, um das Drehmoment zwischen der Lokomotive und dem Hauptaufziehgehäuse zu übertragen.

Lokomotive

Die Reparaturen an der Lokomotive wurden begrenzt mit dem Löten des Sperrrades, Ersetzen des ersten Feder in dem Federwerk, die angefangen hatte zu zerreißen und Nacharbeit an der Sperrklinke. Weitere Arbeit war das Anpassen der drei Ansatzschrauben, die auf der Lokomotiven-Seite für die Aufnahme des Drehmomentübertragungs-Bajonett-Anschluss dienen .

Es war notwendig, die Sperrklinke zu überarbeiten, um Freiraum für die Aufzugs-Seite des Bajonett-Anschluss zu ermöglichen. Dies war wegen des fehlenden Platzes ein wenig schwierig. Das Ergebnis scheint als Teil eines Prototypen akzeptabel zu sein, und von dieser Installation wird nicht erwartet, bei einer zukünftigen Gestaltung Schwierigkeiten zu machen.

Vorstellung II

Der neue Aufzug war erfolgreich und lief sofort an; die Versuche sind erst am Anfang, aber es hat gut angefangen. Ein unmittelbares Ergebnis war die genaue Messung der maximalen Anzahl von Aufzugs-Windungen bis zum vollständigen Aufzug des Uhrwerks. Während der ersten Fahrten der reparierten Lokomotive wurde deutlich, dass die maximale Anzahl von Aufzugs-Windungen, die möglich ist, 54 beträgt. Ein Versuch einer weiteren Aufzug-Windung wiederum würde vermutlich dazu führen, den Drehmoment - Begrenzer ( der auf sein maximalen Drehmoment eingestellt ist) zu erhöhen und so würde die Drehzahl erhöht, aber es ist unwahrscheinlich, dass die Federn noch mehr weiter angezogen werden können.

Sofort danach war ich ein Teilnehmer an einer Eisenbahn-Schau, nachdem ich die oben beschriebenen Reparaturen durchgeführt hatte. Also nahm ich die Gelegenheit war, einige Tests auf den aufgebauten Gleisen während der zweitägigen Veranstaltung durchzuführen. Hier sind meine Notizen, die ich direkt nach diesen Tests gemacht habe.

Angesichts der gemessene TCA Streckenlänge von 87 Meter lief gestern die ARM1G 700 Fuß mit zwei Waggons - das löschte die 1/8 Meile-Marke. Heute lief sie mehrmals über sechs Runden mit drei Waggons, und dann weitere drei-plus-Runden mit einem Waggon; ein paar Mal fuhr sie locker neun Runden, jedoch nicht ganz zehn Runden. Allerdings wird sie einmal zehn Runden (880 Fuß) laufen. Das Problem ist, dass die Lok jetzt noch zu schnell ist, deshalb wurden die drei Waggons angehängt. Ich drehte die 54 Aufzugs-Windungen ziemlich konsequent auf und das entsprach auch sehr gut der Strecke. Mit 2,1-Zoll- Rädern und einer Gesamtkennziffer von 30,5 ergeben 54 Umdrehungen 905 Fuß. Damit werde ich die Viertel-Meile nicht erreichen, wenn zwei Waggons angehängt sind, aber das ist sowieso nicht erwartet worden. Allerdings sieht es so aus, als ob die 3/16 Meile (990 Meter ) oder die magischen 1000 Meter, mit zwei Waggons angehängt, ebenso möglich sind wie die 1/8 Meile mit drei Waggons.

54 Aufzugs-Windungen für einen 7-Feder-Aufzug ergeben gerade mal 8 Umdrehungen pro Feder . Dies widerspricht den früheren Versuchen von über 60 Aufzugs-Windungen, das waren etwa 9 Umdrehungen pro Feder. Und das wiederum bringt das Ziel einer Lokomotiven-Leistung von einer viertel Meile ausserhalb der möglichen Reichweite.

Auf der Eisenbahn-Schau gab es nach und nach eine Verbesserung der Leistung - je mehr die Zeit verging, was darauf hindeutet, dass das Triebwerk etwas Eingewöhnung brauchte. Ich vermute nicht, dass dies von einer Oberflächen-Glättung herrührt, sondern dass das von den Bewegungen des Getriebes am Rahmen und den Pendelbronzelager sein könnte. Es hat sich gezeigt, dass der Mechanismus leicht durch einen Fingerdruck auf einer Seite gebremst werden kann.

Unabhängig von der Ursache der Verbesserung der Leichtläufigkeit gibt es ein weiteres Problem, weil der Fliehkraftregler nicht so richtig wirksam ist mit dem Ergebnis zu hoher Geschwindigkeit zu Beginn eines Durchlaufs. Es wird notwendig sein, irgendwann den Fliehkraftregler so zu ändern, um ihn mit einer höheren Geschwindigkeit laufen zu lassen. Derzeit läuft der Fliehkraftregler zu langsam, um durch seine Zentrifugalkraft ausreichend die Geschwindigkeit der Lokomotive zu ändern.

Hier ist die Lokomotive, die auf der Eisenbahn-Schau lief.

Vorstellung III

Oh je, die Feder brach wieder. Ein paar Tage nach der Eisenbahn-Schau ging ich zu der Anlage meines Freundes; das Vorhaben war, ein Video zu herzustellen. Interessant war, dass die Leistung hier nicht so gut war wie es bei der Eisenbahn-Schau gewesen war, aber es war auch nicht so ganz schlecht: Wir fuhren mindestens 500 Fuß mit zwei Waggons, ich glaube, es war sogar wesentlich mehr. Ehrlich gesagt, ich habe es vergessen; ich habe das hier erst einige Zeit nach dem Ereignis aufgeschrieben. Wir haben einige Videos drehen können, auch wenn jetzt der Brennpunkt mit der Beleuchtung und anderen fotografischen Produktionsproblemen zu tun hatte, und zum Schluss gab dann auch die Kamera-Batterie ihren Geist auf. Während der Akku geladen wurde, spielte ich mit dem Zug, dabei habe ich mit dem FCW-Kraftschrauber wieder aufgezogen und etwas brach in der Lokomotive.

Zwei Fragen können an dieser Stelle angesprochen werden. Das Erste ist die maximale Anzahl von Aufzugs-Windungen. Basierend auf den Erfahrungen mit der Drehmomentbegrenzung gibt es einen heftigen Schlag auf die Federn, und das Ergebnis ist eine gerissene Feder. Ich glaube, dass 54 Aufzugs-Windungen eine ganz erhebliche Belastung der Anhänge an den Enden der Federn sind, besonders die Feder nächstens der Wickelmaschine. So habe ich für die Zukunft beschlossen, die Anzahl der Aufzugs-Windungen auf 50 bis 51 zu begrenzen, was etwas mehr als sieben Umdrehungen pro Feder ist. Angesichts des Gesamtverstärkungsverhältnis von 30,5 ergibt dieses eine theoretische Reichweite von 838 bis 854 Meter.

Das zweite Problem ist das derzeitige Fehlen eines wirksamen Fliehkraftreglers, dadurch ergibt sich eine überhöhte Geschwindigkeit zu Beginn des Laufs. Als Lösung habe ich vor, einen neuen Fliehkraftregler einzubauen, bis der Fliehkraftregler die richtige Leistung bringt. Der Plan ist, erst einmal mit einer relativ schweren Last zu beginnen, um damit die Geschwindigkeit zu reduzieren, und Waggons im Laufe der weiteren Fahrt „fliegend“ zu entfernen. Ich habe vor, meine beiden Waggons bis zum Ziel laufen zu lassen. Zuerst werden mehrere Waggons angehängt, so dass die Last die Geschwindigkeit reduziert, und danach werden Waggons im Lauf entfernt, so dass bis zum Stillstand nur noch zwei Waggons angehängt sind. Darüber hinaus werde ich eine Aufzeichnung der Lichtlaufstrecke machen; dies wird durch eine weitere Entfernung der beiden Waggons geschehen, sodass die Lok keine Anhängerlast mehr hat und danach ausläuft, und man so erkennen kann, was nötig ist, um einen optimalen Lauf zu gewährleisten.

Im Hinblick auf überhöhte Geschwindigkeit muss ich anmerken, dass ich, während der Kamera-Akku geladen wurde, bei einer Gelegenheit sah, wie die Lok ihre inneren Räder anhoben. Ich sah es mit meinen Augen, und ich habe eine sehr klare Erinnerung an den Moment. Glücklicherweise hatte die Lokomotive rechtzeitig ein gerades Gleisstück erreicht.

Im Hinblick auf das Versagen des Triebwerks stellte sich heraus, dass die Lötstelle an der Wickelmaschine wieder aufgebrochen war, wenn auch in einer anderen Stelle. Das Gelenk ist direkt neben dem Lager-Wickler und es scheint, dass ich mich wirklich mit der Lötzinn-Anwendung zurückgehalten habe, um zu vermeiden, dass Lot auf die Lagerfläche lief; so gab es sehr wenig Lot an der Verbindung. So, jetzt ist das repariert worden, und wenn der Schnee schmilzt, haben wir eine weitere Möglichkeit, das Video herzustellen. Es ist jedoch klar, dass es erhebliche Belastungen auf die Wickler-Enden des Aufzugs gibt.

Gegen-gefederte Federn

Es wurde eine Testanlage aufgebaut, um Proof-of-Principle-Tests (Versuchstests) wegen einer spekulativen Idee durchzuführen. Die Federn wurden nun als „Contra-Spiralled Federn“ ( CSSs, gegen-gefederte Federn ) bezeichnet. Diese Hinweise sind deshalb hier angeführt, um die Ergebnisse der ersten Tests zu verstehen.

Durch das Aufwickeln der Test-Feder wurden zwei Schwierigkeiten erwartet. Eine Schwierigkeit war, dass die Federbänder nicht konzentrisch blieben, sondern sich seitwärts wie ein Ball verwandelten, so wie ein Knäuel Strickwolle. Es ist wohl so, dass dieses Problem relativ einfach mit einer entsprechend ausgebildeten Barriere zwischen jedem Paar von Federspulen gelöst werden kann. Diese Barrieren können aus sehr dünnem Material hergestellt werden, praktischerweise aus Metall, und es sollte vielleicht nur 0,005 bis 0,010 Zoll dick sein, da die Seitenkraft sehr klein ist. In den folgenden Bildern sieht man Kunststoffscheiben, braun und weiß , die die gewünschte Funktion durchführen, allerdings nicht sehr gut, weil die verwendeten Scheiben eher dazu tendieren, um ihren Mittelpunkt herum aufzureißen. Das blaue Band übt auch die gleiche Funktion aus, aber natürlich ist es unbeweglich.

Die zweite Schwierigkeit ist ernster. Das Verfahren zum Verbinden der Außenseiten der beiden Teilfedern, um eine einzelne CSS zu bilden, ist unzureichend, weil sie zu steif ist. Die Funktion zum Übertragen der Spannung zwischen den beiden Federn, nämlich der Widerstand gegen das erzeugte Quer-Drehmoment scheint gut gelöst zu sein, obwohl die während des Tests angewandten Kräfte niedrig waren. Die Verwendung einer separaten Verbindungs-Platte zwischen zwei Feder-Enden erzeugt jedoch eine zu steife Verbindung in der sonst geschmeidigen Feder. Diese Steifigkeit bewirkt die Verschiebung der Mittelachsen der in den Bildern gezeigt Spulen . Außerdem ist es ziemlich klar, dass sich eine hohe Belastung in den Federn an den Enden der Platten entwickeln wird, wenn die Feder weiter aufgewickelt wird.

Der Versuch muss neu durchdacht werden. Eine einteilige Feder wäre wahrscheinlich die beste Lösung, aber da gibt es offensichtlich Herstellungsschwierigkeiten. Eine Möglichkeit wäre, wenn die Querdrehkräfte klein genug sind, ein schematisches Konzept mit Loops und einem Stift auszuarbeiten. Dünnes Federmaterial punktzuschweißen eine andere Idee .

Insgesamt sind die Ergebnisse der ersten Tests ermutigend. Die Feder verhielt sich in Bezug auf seine Hauptfunktion wie erwartet, und die aufgetretenen Schwierigkeiten scheinen überwindbar zu sein. Ein nutzbares Drehmoment wurde auf der Hauptwelle erzeugt, jedoch waren die Belastungen nur gering. Es ist im Moment noch nicht bekannt, ob die im praktischen Betrieb erzeugten Kräfte ohne ernsthafte Probleme erzeugt werden können.

Vorstellung IV

Wir hatten nun die Möglichkeit, ein Video mit der reparierten Lokomotive aufzunehmen, und dieses Mal waren wir erfolgreich.

Das Video erklärt sich weitgehend selbst und die Aufnahmen zeigen das Ergebnis der oben gezeigten Bilder. Es sollte darauf hingewiesen werden, dass der Force Circuit Winder ( FCW , der Kraftschrauber) wie zu sehen ist weiterhin gut funktioniert. Es ist ein wenig umständlich, den Bajonettanschluss ohne Berührung der Lokomotive aufzusetzen, denn die Berührung ist unerwünscht, sonst gibt es eventuell Kratzer, Dellen und Lackschäden an der Lok. Allerdings ist das Ganze schwierig zu handhaben, weil der Kraftschrauber recht schwer ist und vor allem wesentlich schwerer als die Lokomotive. Zudem springt die Bohrmaschine etwas, wenn man die Dreh-Geschwindigkeit erhöht, was man deutlich sehen kann. Das hat aber weder mit der Konstruktion des FCW selbst zu tun als auch mit dem Adapter der Lokomotive.

Der wiederholte Lauf

Ein kurzer Kommentar ist für ein besseres Verständnis des Dauerlaufs in dem Video geeignet. Das erste, was zu beachten ist, ist, dass das Federwerk mit 50-51 Windungen aufgezogen wurde, was nicht gesehen werden kann. Das nächste ist, dass der Zug mit den beiden Waggons angeschoben wurde, um zu starten. Sehr selten startet der Zug selbst. Das Problem dürfte die Haftreibung (der Feder) sein, eine bekannte Bahn-Schwierigkeit, und es ist denkbar, dieses Problem durch die Schmierung der Feder mit Graphit zu beheben.

Einmal fuhr der Zug beschleunigend über die gerade Metallbrücke, und dann - und das ist nicht in dem Video zu sehen - bremst er ein wenig, als er in die erste Kurve geht und auch in jeder nachfolgenden Kurve. Es wird angenommen, dass diese Verlangsamung durch eine geringe Verzerrung der Getriebestruktur durch die Gleiskrümmung verursacht wird, die die Bewegung etwas bindet. Im Verlauf gibt es auf dem Gleis eine Reihe von Beschleunigungen und Verzögerungen, die auch durch die Form der Gleise bestimmt sind! Durch die go-slow -go- slow Bewegungen steht der Zug kurz vor dem Abwürgen, bevor zwei Runden durchfahren sind, so dass die Entnahme eines Waggons ein Stopp verhindert wird und die Lok mit nur einem Waggon weiterfährt.

Jetzt läuft die Lokomotive ohne Fliehkraftregler unterbeladen, und ein Waggon des Zuges erhebt sich bei einer schnellen, sehr unrealistisch Geschwindigkeit über zwei Runden - leicht beunruhigend. Aber in einer ähnlichen Weise wie drei Läufe zuvor blieb der Zug kurz vor fünf Runden fast stehen, so dass eine weitere Waggon-Entnahme durchgeführt wurde, und so fuhr die Lok ohne Anhänger. Die Lokomotive fuhr dadurch eine Runde mehr und stoppte etwas hinter der sechs Runden -Markierung.

Der Lauf in dem Video zeigt eigentlich kürzere Läufe, und nur ein oder zwei Läufe an diesem Tag gingen über sechs Runden. Aber es ist eine Aufzeichnung von einem typischen Lauf und zudem wurde dem Kameramann schwindelig.

Video

https://www.youtube.com/watch?v=FqrEiEOE-VQ&feature=youtu.be

Klicken Sie auf das Bild, um das Video in einem anderen Fenster laufen zu lassen, um es anzusehen.

Einige Zahlen

Der Gleiskreis ist etwa 143 Meter lang

Die Lok wiegt 5 lbs.

Jeder Waggon wiegt 4 lbs.

Die Gesamtstrecke von der ohne Fliehkraftregler fahrenden Lokomotive war fast sechs Runden, etwa 830 Meter. Die Zeit ( vom Video) aufgenommen betrug 182 Sekunden. Somit ist die Durchschnittsgeschwindigkeit bei 4,56 Meter pro Sekunde oder 3.11 Meilen pro Stunde, die im richtigen Maßstab umgerechnet eine Geschwindigkeit von 99,5 Meilen pro Stunde sein würde. Die Zielgeschwindigkeit für diesen Zug ist aber 50-60 mph , die mehr für eine Südost-und Chatham Railway, Wainwright H -Klasse, die einen Zwei-Waggon-Zug zwischen Tonbridge und Paddock Wood zieht, geeignet ist.

Die schnellste Runde, die zweite, mit einem Waggon wurde in etwa 22 Sekunden durchfahren, was eine Durchschnittsgeschwindigkeit von 4,4 Meilen pro Stunde, oder einer "Maßstab"- Geschwindigkeit von 142 Stundenmeilen entspricht.

Die nächsten Änderungen

Es gibt zwei Änderungen, die sich als erforderlich erwiesen, und eine Änderung, die neue Möglichkeiten erkunden soll.

Eine offensichtliche erforderliche Änderung ist die Bereitstellung eines wirksamen Fliehkraftreglers. Die Vermutung ist, dass die aktuelle Ausführung gut ist, aber der Fliehkraftregler ist schlecht im Getriebe platziert; er ist in der Nähe des Endes des Triebwerks, und er sollte auf der Antriebsseite des Getriebes sein. Der Regler dreht sich nicht schnell genug, und so ist die Veränderung der Zentrifugalkraft bei Drehzahländerung nicht ausreichend genug, um wirksam eine Bremslast zu erzeugen und somit eine wirksame Drehzahlregelung.

Die andere offensichtliche Änderung ist die Versteifung der Getriebeanlage. Es ist immer noch sehr einfach, die Lok durch leichten Fingerdruck auf der Seite der beiden Getrieberahmen anzuhalten. Die Hoffnung ist, dass durch die Versteifungen der Getriebeanlage die Verlangsamung des Zuges in den Kurven reduziert werden kann und dass dieses wiederum eine viel längere Laufstrecke mit einem Zwei-Waggon-Zug ermöglicht.

Die beiden zuvor angeführten Änderungen können durch relativ geringfügige Konstruktionsänderungen an dem Getriebe und der Herstellung von neuen Teilen erfolgen.

Neue Wege werden durch den Einbau eines Federsatzes von Contra-Spiralled-Federn (gegen-federnde Federn) erkundet werden. Dieser neue Federsatz wurde entwickelt, um eine einfache Nachrüstung für das Uhrwerk in der bestehenden Lokomotive zu haben. Wenn diese Federn wie vorgesehen arbeiten, wird die Umsetzung der Grundidee wesentlich einfacher sein. Auch wird es mehr Platz im Uhrwerk für die Feder-Ausdehnung durch die Beseitigung der Hermle-Stil-Glocken sein .

Dank

Ich habe erhebliche Hilfe bei diesem Unterfangen von einem Freund erhalten, der nicht weit von mir weg wohnt. Und diese Anerkennung ist auch mit Dank verbunden für die Nutzung seiner Gleise, dem Verzahnen, dem Drehen von Gegenständen, die zu groß für meine Drehbank waren und für seine Rolle als Befürworter, Kritiker und als Quelle von Informationen. Marc ist auch der Video-Produzent .

Marc ist der Herausgeber vom Gartenbahnen-Magazin, das vor über 25 Jahren gegründet wurde. Und Marc hat seine eigenen Sidestreet Bannerworks Website.

Kontakt-Informationen

info@ngdr.net

Letztes Modifikations-Datum : 7. September 2013

- Udo

-

Beiträge: 4.158 Registriert am: 10.02.2014